Линейно захранване 30В, 3А/4.5А с цифрово управление / Linear power supply 30V, 3A/4.5A with digital control

Статус на проекта: Завършен / Project Status: Completed

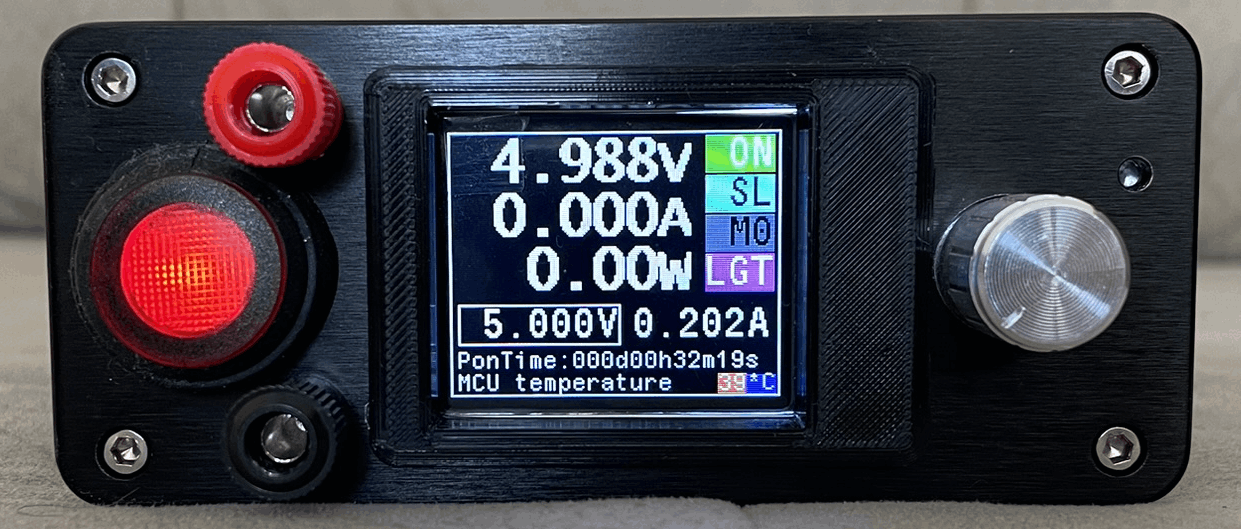

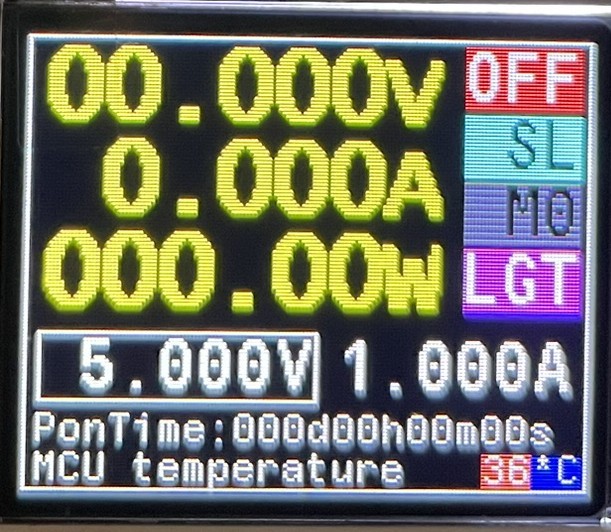

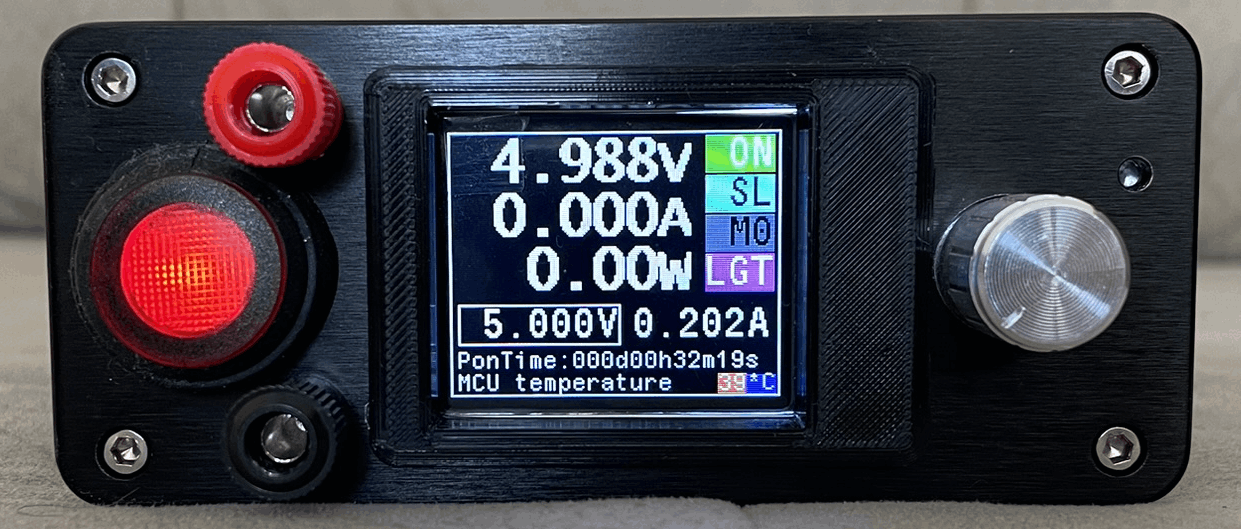

[10032025БГ] Ето, че след доста перипетии с реализацията на този проект настъпи момента в който да го публикувам. По надолу и по нататък във времето ще опиша какви точно проблеми възникнаха и как съм ги решавал, а сега е редно да опиша устройството като функционалност, технически параметри и да представя снимки на завършеното изделие. Както става ясно от заглавието това е класическо линейно (трансформаторно) захранване с цифрово управление. Схемата по която е реализирана силовата част е може би на повече от 50 години, а управлението се осъществява с цифрови методи - микроконтролер. Основен критерий при разработката на захранването беше минимална цена на вложените компоненти при запазване или подобряване на параметрите на първоначалното устройство. Базовите характеристики са както следва:

÷Изходен ток - от 0A до 4,6A – зависи от мощността на силовият трансформатор и на тока който може да издържи изходният транзистор, характерно е това, че максимално топлинно натоварване върху транзистора се получава при малки изходни напрежения и големи токове - за транзистора който аз съм подбрал съм приел като максимална възможност за токоограничение - 4.6А

÷Разбира се има още много други параметри като (ще използвам английските им термини за да не обърквам автоматичният преводач): Load Regulation (Voltage and Current), Line Regulation (Voltage and Current), Ripple and Noise, но тях не съм ги мерил специално, все пак това е устройство планирано за изработка от любители и за любителски цели, просто на някои места съм подобрил (доколкото са ми стигнали познанията) схемната реализация така, че да се получат максимално добри параметри при ниска цена.

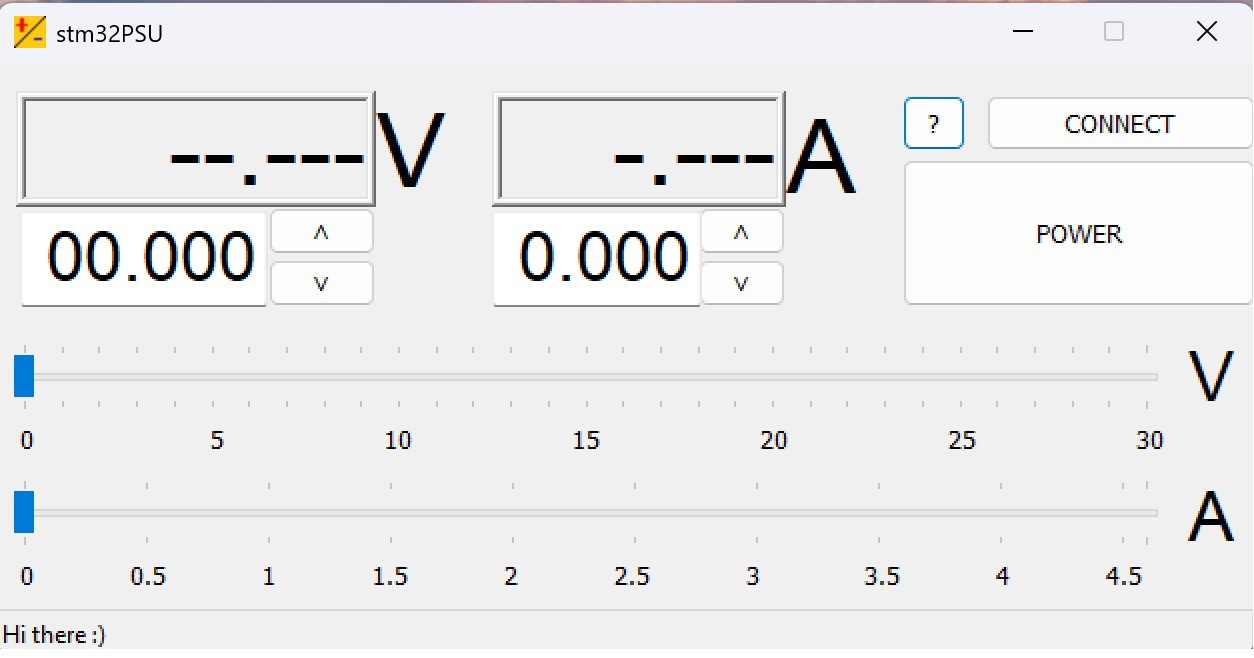

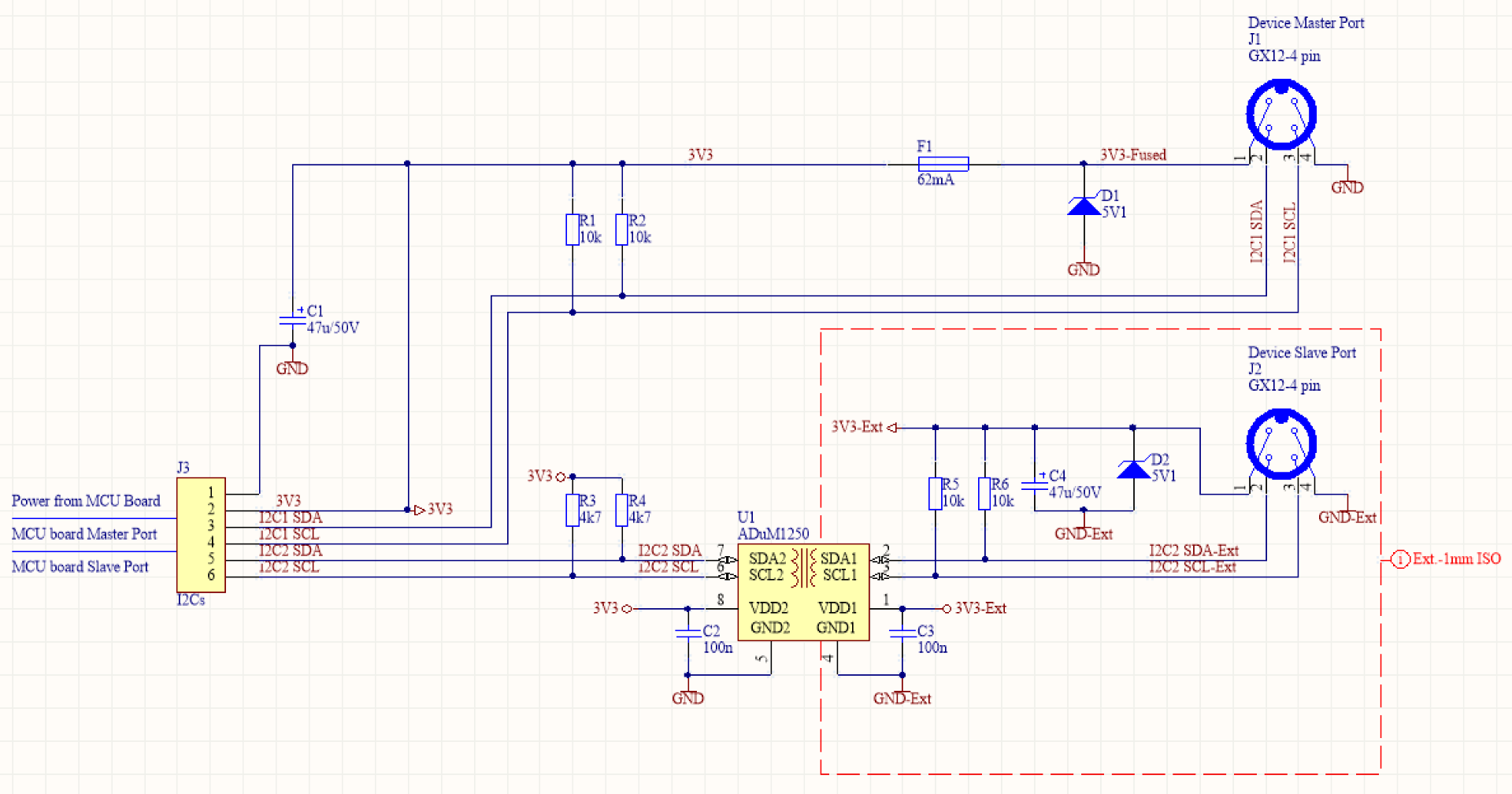

÷Сериен I2C интерфейс (за варианта с STM32F030CC микроконтролер) позволяващ управлението на устройство от устройство или дистанционно управление с USB адаптерен кабел от персонален компютър под Windows.

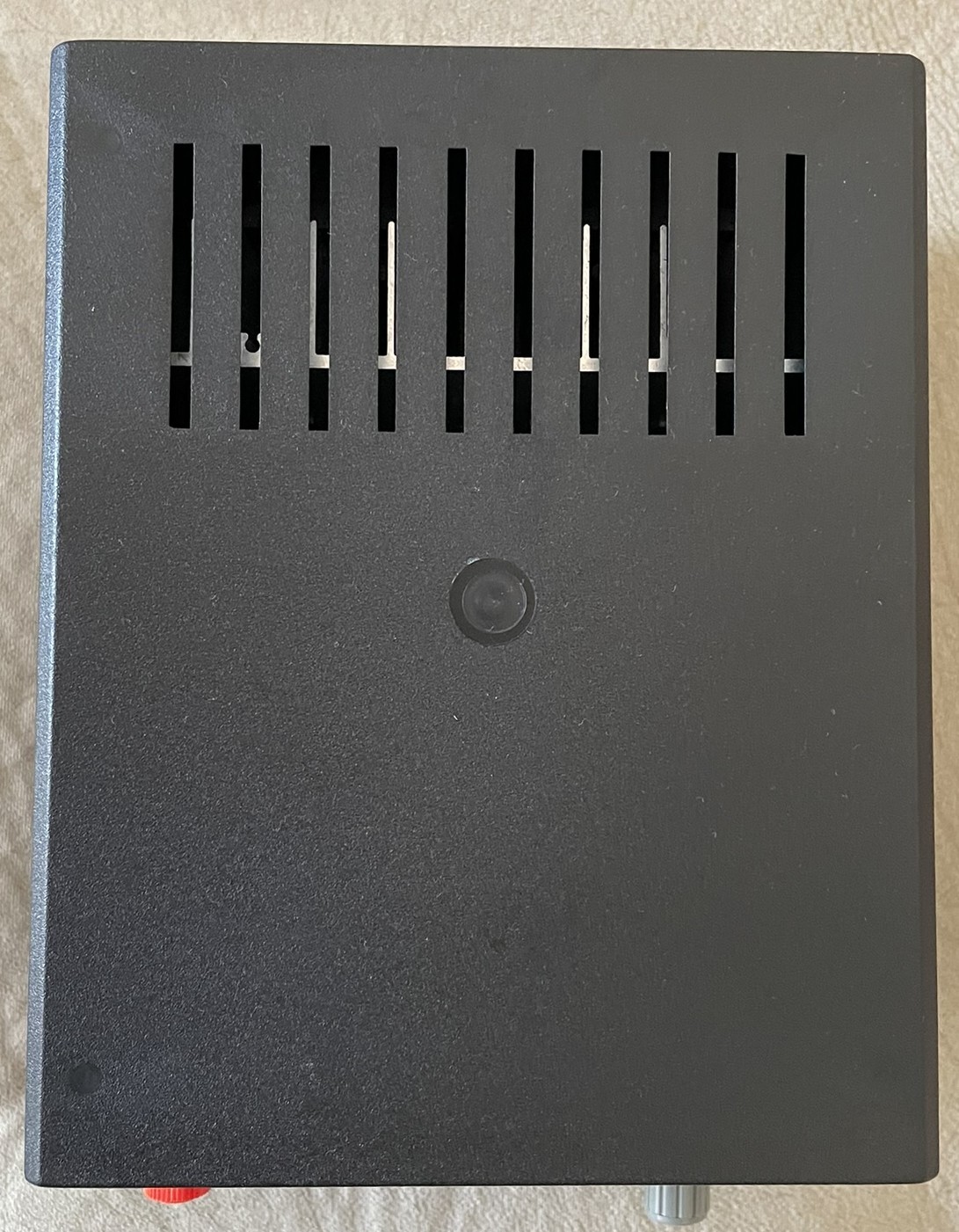

÷Реални геометрични размери на алуминиевата кутия(ШxВxД): 116mm x 50mm x 216mm

÷Геометрични размери на алуминиевата кутия с които обичайно търговците я обявяват за продажба на търговските площадки /подходящи са за търсене на оптимална цена на кутията(ШxВxД): 115mm x 50mm x 218mm. Продавачите също така често го обявяват като - WA41 enclosure.

За кого всъщност пиша всичко това на тази интернет страница? - проекта е предвиден за самостоятелна изработка в домашни условия, може да се ползва от начинаещи разработчици на фърмуер за микроконтролери STM32 за запознаване с възможностите на периферията им както и модифициране на програмата под собствените им нужди.

[10032025EN] Here, after a lot of vicissitudes with the implementation of this project, the moment has come to publish it. Further down and further in time, I will describe exactly what problems arose and how I solved them, and now it is right to describe the device in terms of functionality, technical parameters and present photos of the finished product. As the title implies, this is a classic linear (transformer) power supply with digital control. The scheme according to which the power part is implemented is probably more than 50 years old, and the control is carried out with digital methods - a microcontroller. The main criterion in the development of the power supply was the minimum cost of the components used while maintaining or improving the parameters of the initial device. The basic characteristics are as follows:

÷The output current - from 0A to 4.6A - depends on the power of the power transformer and the current that the output transistor can withstand, it is characteristic that the maximum thermal load on the transistor is obtained at small output voltages and high currents - for the transistor that I have selected I have taken as the maximum possibility for current limitation - 4.6A

÷Of course, there are many other parameters such as (I will use their English terms so as not to confuse the automatic translator): Load Regulation (Voltage and Current), Line Regulation (Voltage and Current), Ripple and Noise, but I have not measured them specifically, after all, this is a device planned for amateur and amateur purposes, just in some places I have improved (as far as I have enough knowledge) the schematic implementation like this, to get the best possible parameters at a low price.

÷Serial I2C interface (for the version with STM32F030CC microcontroller) allowing device-to-device control or remote control with a USB adapter cable from a Windows PC.

÷Actual geometric dimensions of the aluminum box (W x H x D): 116mm x 50mm x 216mm

÷Geometric dimensions of the aluminum box with which traders usually advertise it for sale on trading platforms / are suitable for searching for the optimal price of the box (W x H x D): 115mm x 50mm x 218mm. Sellers also often advertise it as - WA41 enclosure.

Who am I actually writing all this about on this website? - The project is designed for self-production at home, can be used by novice developers of firmware for STM32 microcontrollers to get acquainted with the capabilities of their peripherals, as well as modify the program according to their own needs.

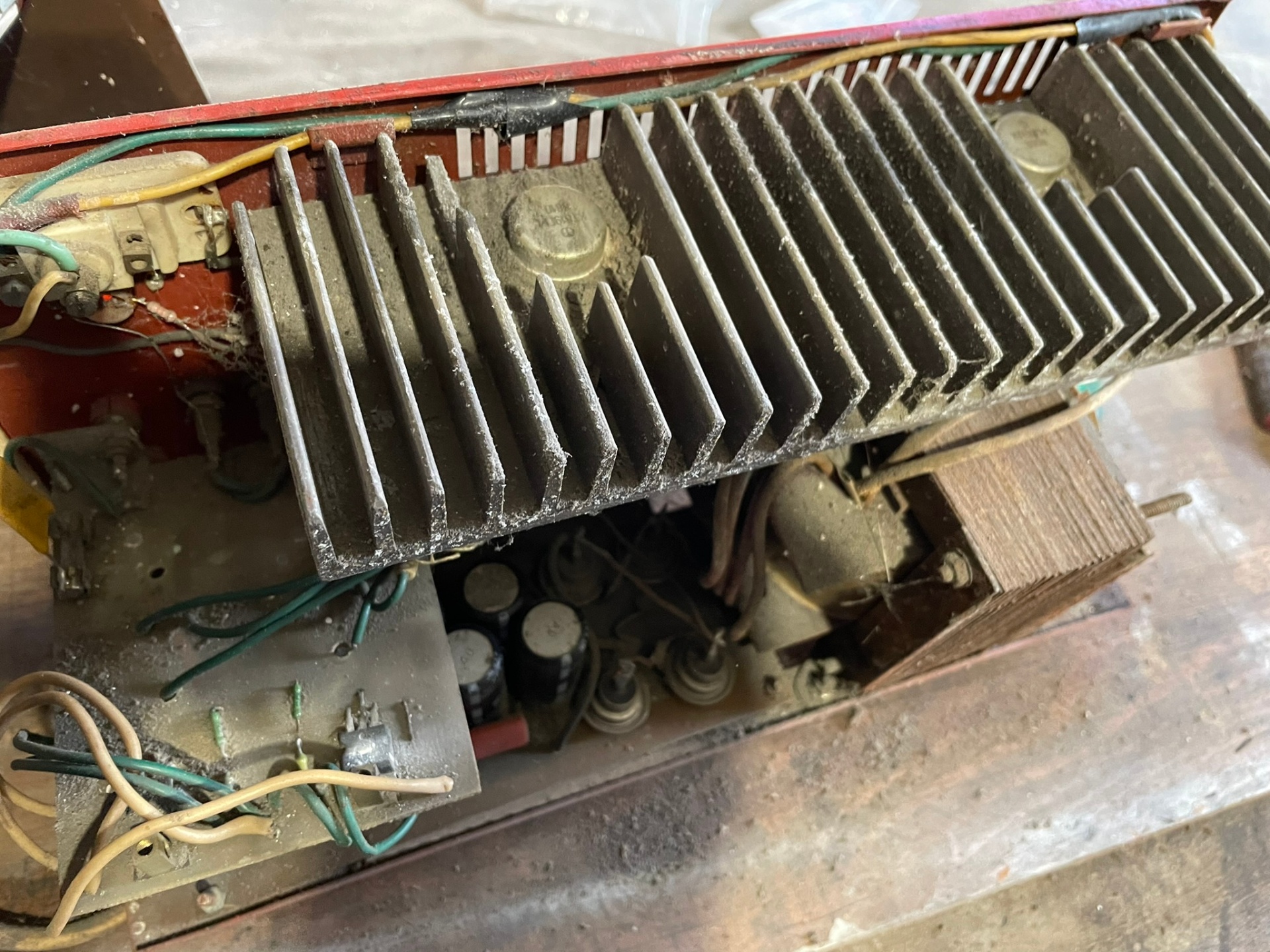

[13032025БГ] Преди известно време промених мястото си на местоживеене и така “линейното захранване” което ползвах остана в старият ми дом. Написах линейно захранване в кавички защото нещо направено набързо, в кутия от стабилизатор за черно бял телевизор преди по вече от 30 години .... то си работи и до сега, ползвам го в работилницата където сглобявам авиомодели, там е доста прашно, влажно и доста се захабило т.е. и на него годините не са му простили както и на мен 😊. По спомени за направата му използвах собственоръчно изчислен и навит трансформатор (с Ш образни ламели от дросела на улична лампа, който го гласях за аудио усилвател), мощните транзистори в изхода са КТ818ГМ и КТ819ГМ, пред напрежението им се задава от линейни стабилизатори LM317 и LM337. Спомням си как в университета учихме за схемата на свързване на биполярният транзистор - общ колектор и аз веднага я направих за да разширя обхвата на изходният ток на интегралните стабилизатори. Е да ама тогава още не бяхме учили за теорията на обратната връзка, та сигнала за нея го взех от базата на транзисторите. После все се канех да го оправя но така и не го направих, нали си работеше, а това че изходното напрежение е зависимо от товара не ми е пречило особено. Другото което имаше като недостатък е липсата на индикация за ток и напрежение в изхода, както и липсата на токоограничение - има само стопяеми предпазители. Може би е редно да спомена и добрите му страни, а те са: безшумен трансформатор (колкото и да е странно, първият и единствен собственоръчно навит от мен в домашни условия трансформатор се оказа доста сполучлив, в момента доста от китайските захранвания на пазара, независимо че са промишлени образци не могат да се похвалят с това), пасивно охлаждане (не знам защо шумът от вентилаторите винаги ми е бил неприятен и дори осцилоскопа, който купих, предпочетох по-слаб модел, но без вентилатор.), все пак линейното захранване си е линейно т.е. безценно при прототипиране - особено на аналогови схеми. Като куриоз, за период от три, четири години даже го ползвах като основно захранване на работното си място - малка фирма опитваща се да оцелее в дивите пазарни условия на 90-те години. И като изписах толкова слова за миналото ще трябва и да публикувам някоя снимка от това “чудо на инженерната мисъл” 😊

[13032025EN] Some time ago I changed my place of residence and so the "linear power supply" I used remained in my old home. I wrote a linear power supply in quotes because something was done in a hurry, in a stabilizer box for a black and white TV more than 30 years ago .... It works to this day, I use it in the workshop where I assemble aircraft models, it is quite dusty, damp and quite worn out, i.e. the years have not forgiven him as well as me 😊. Based on memories of making it, I used a self-calculated and wound transformer (with Sh-shaped lamellas from the choke of a street lamp, which I prepared for an audio amplifier), the power transistors in the output are KT818GM and KT819GM, in base voltage is set by linear stabilizers LM317 and LM337. I remember how at university we learned about the connection scheme of the bipolar transistor - common collector and I immediately made it to expand the range of the output current of the integral stabilizers. Well, yes, but then we hadn't yet learned about the theory of feedback, so I took the signal for it from the base of transistors. Then I was always going to fix it, but I never did it, it worked, and the fact that the output voltage is dependent on the load did not bother me much. The other drawback was the lack of indication of current and voltage in the output, as well as the lack of current limitation - there are only fusible fuses. Perhaps it is right to mention its good points, and they are: a silent transformer (oddly enough, the first and only transformer I wound up at home turned out to be quite successful, at the moment many of the Chinese power supplies on the market, despite the fact that they are industrial samples, cannot boast of this), passive cooling (I don't know why the noise from fans has always been unpleasant to me, and even the oscilloscope I bought I preferred to have a weaker model, but without a fan.), after all, the linear power supply is linear, i.e. invaluable for prototyping - especially on analog circuits. As a curiosity, for a period of three, four years, I even used it as the main power supply of my workplace - a small company trying to survive in the wild market conditions of the 90s. And since I have written so many words about the past, I will have to publish a photo of this "miracle of engineering thought" 😊

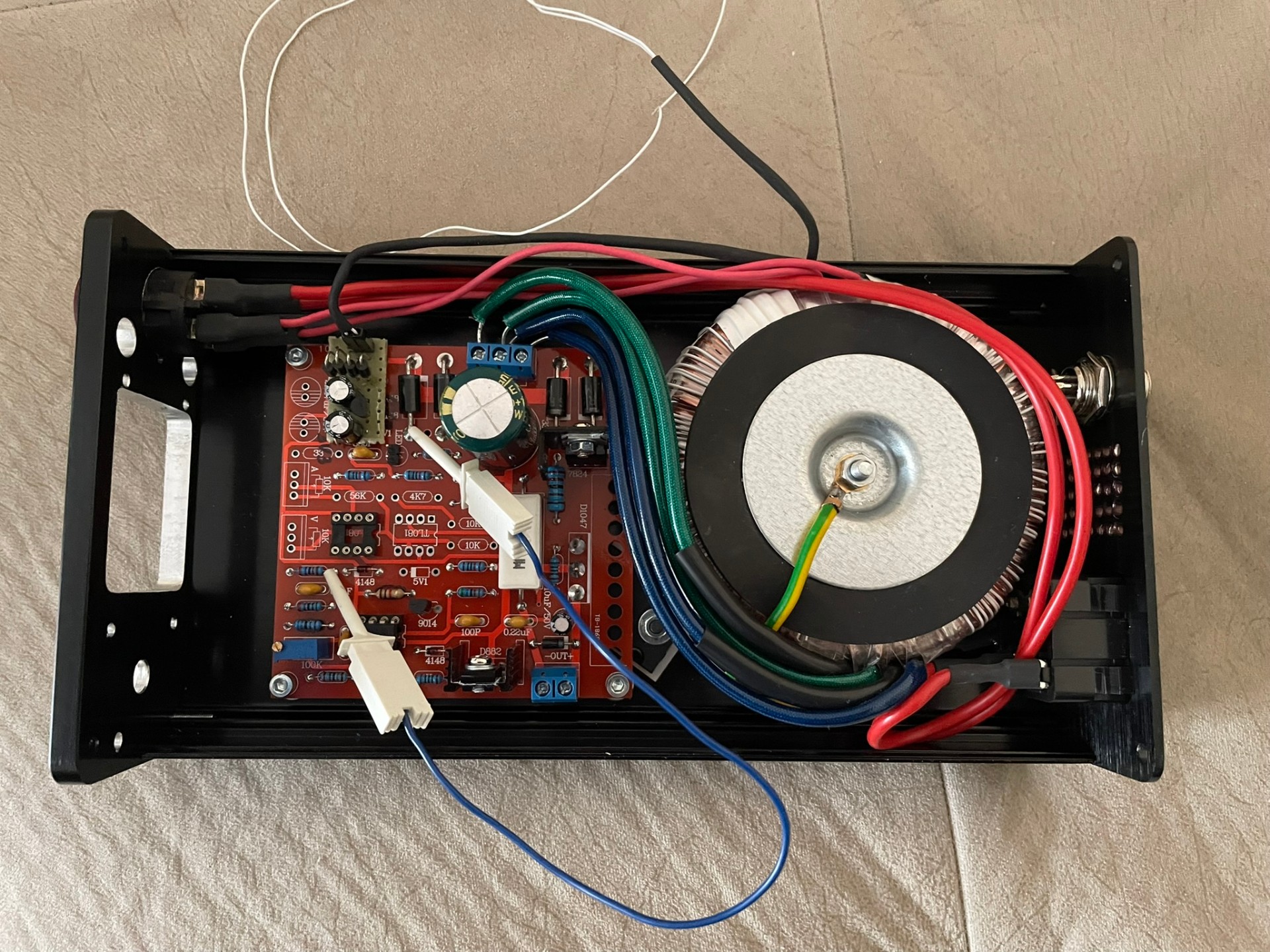

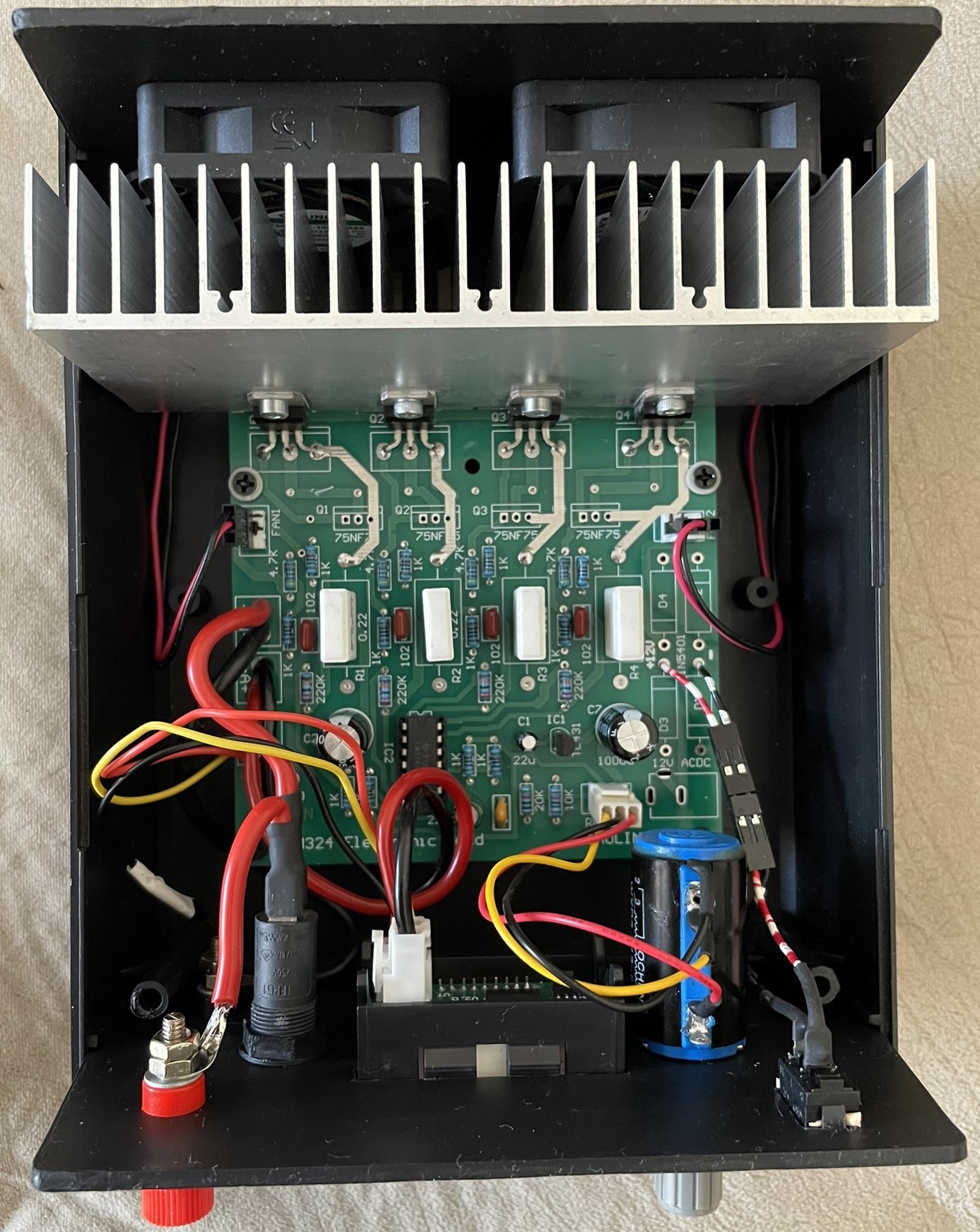

[27032025БГ] От снимките публикувани до сега вероятно ви е станало ясно, че вече имам едно завършено устройство и възнамерявам да опиша и документирам изработката на второто такова. За илюстриране на днешната публикация, а тя ще се сведе до упоменаване на основните функционални възли на захранването ще използвам снимка от експерименталната фаза по изработка на първото устройство. Основните възли са пет:

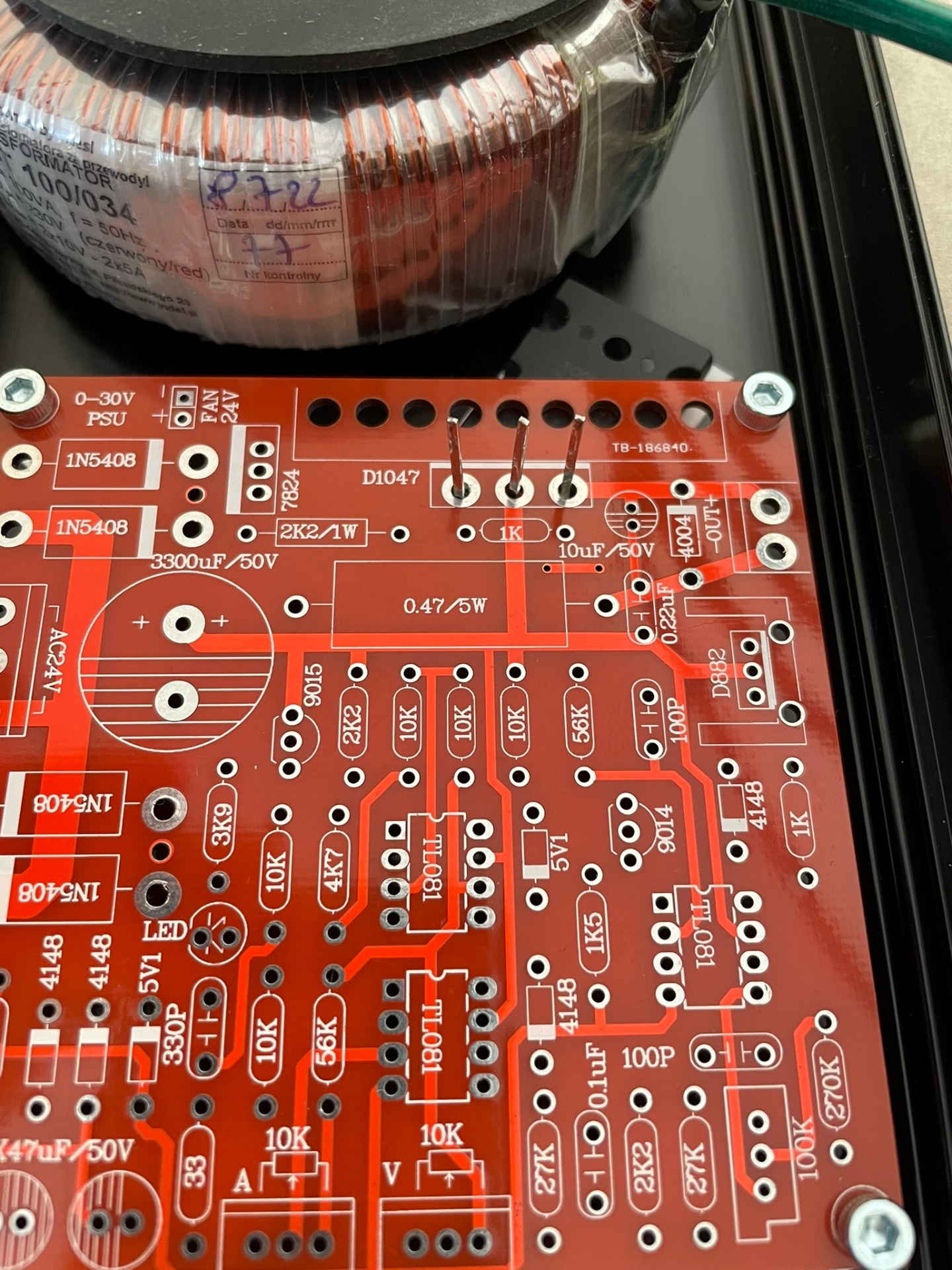

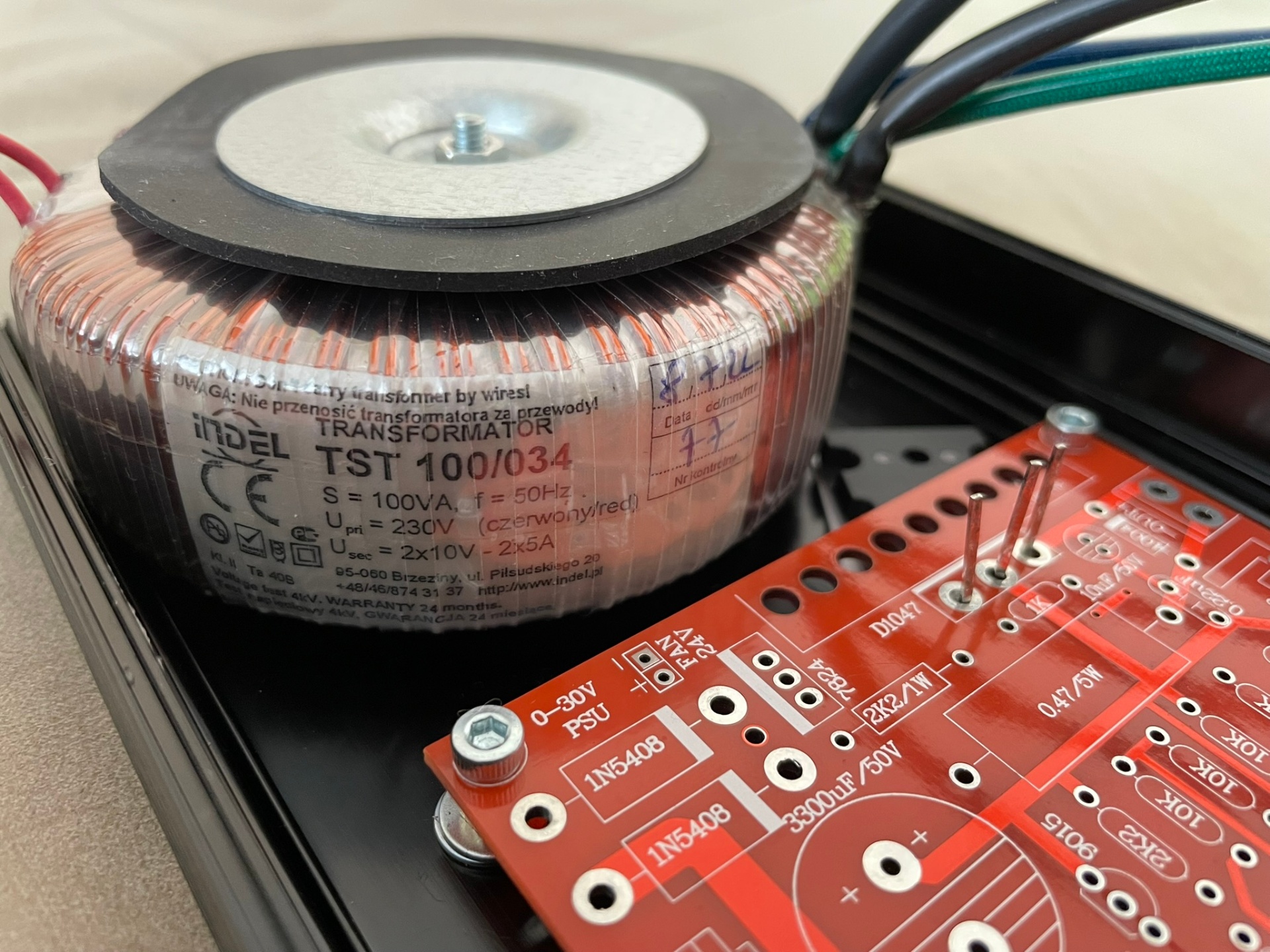

- Силов трансформатор от тороидален тип с параметри - 230V - 2x10V/5A. В процеса на изработка на устройството ще го “модернизираме” малко, така, че да посрещне нашите нужди, но нека това не ви плаши, трансформатора е достатъчно голям и добавени намотки се правят лесно. Това и определи избора на илюстративна снимка за днешната публикация, на нея се виждат двете допълнителни намотки направени по време на тестовете с червен и зелен проводник съответно от по 35 навивки всяка. !!! За окончателното устройство е използван проводник със съвсем други параметри закупен от AliExpress.

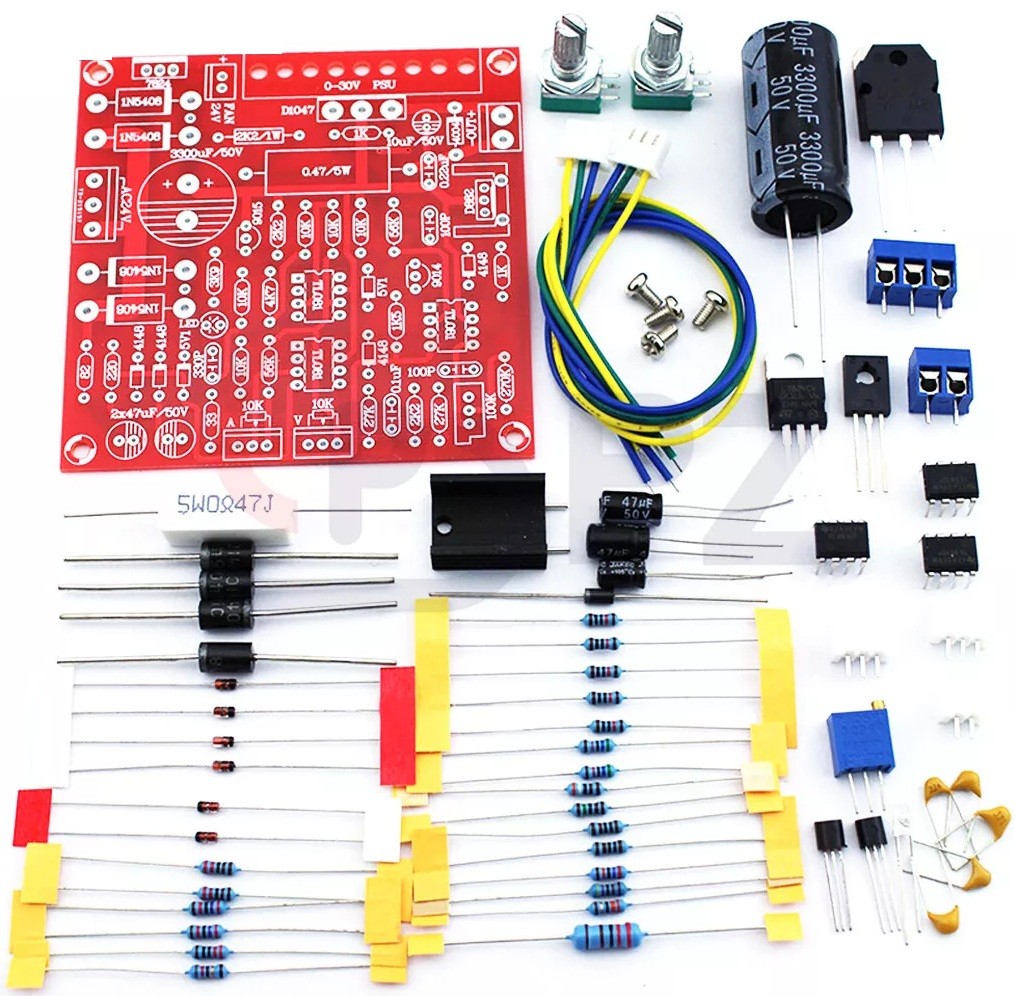

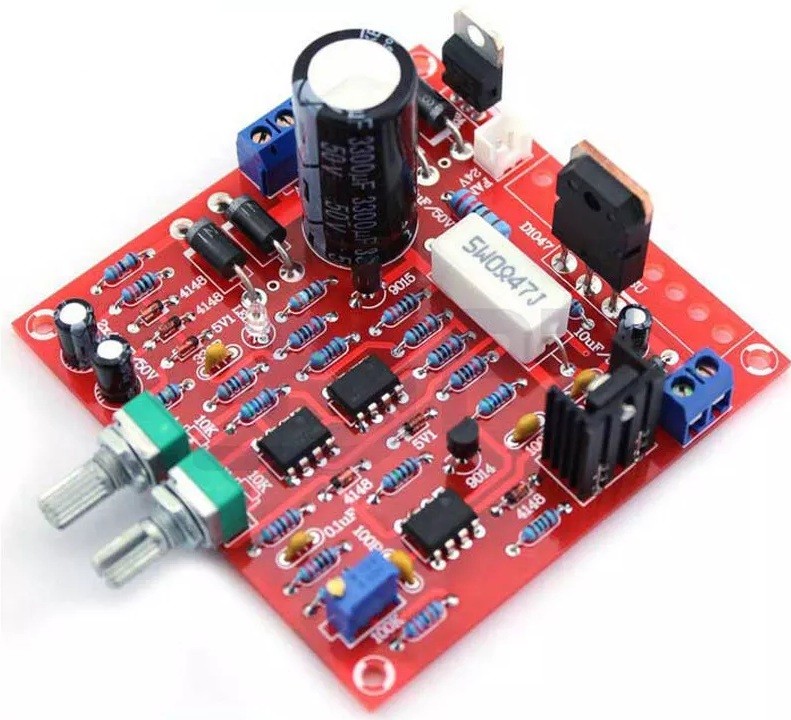

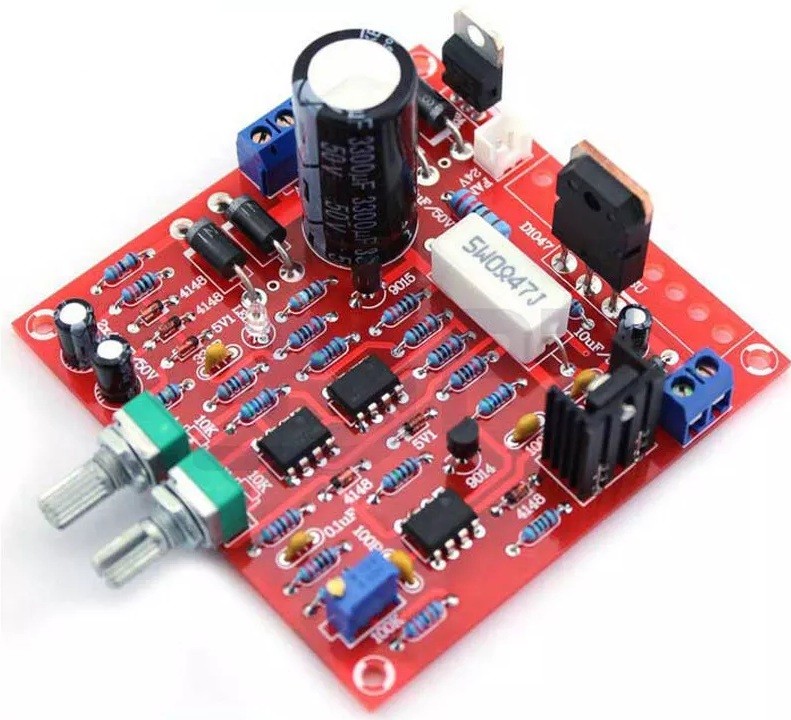

- Силова платка със съответните електронни компоненти която осъществява основната функция на устройството (осигуряване на изправено, регулирано и стабилизирано напрежение на изхода на устройството, респективно ток). Купува се също като кит за самостоятелно сглобяване от AliExpress.

- Платка за управление на устройството. Нея си я поръчваме за изработка от фабрика за производство на печатни платки (необходимите Гербер файлове ще бъдат приложени по долу) - основните компоненти за насищането и, такива като контролер, LCD и енкодер също съм ги купувал от AliExpress. Останалите елементи са от локални магазини.

- Алуминиева кутия, във нея е монтирано всичко това и също така служи като радиатор за охлаждане на мощният транзистор.

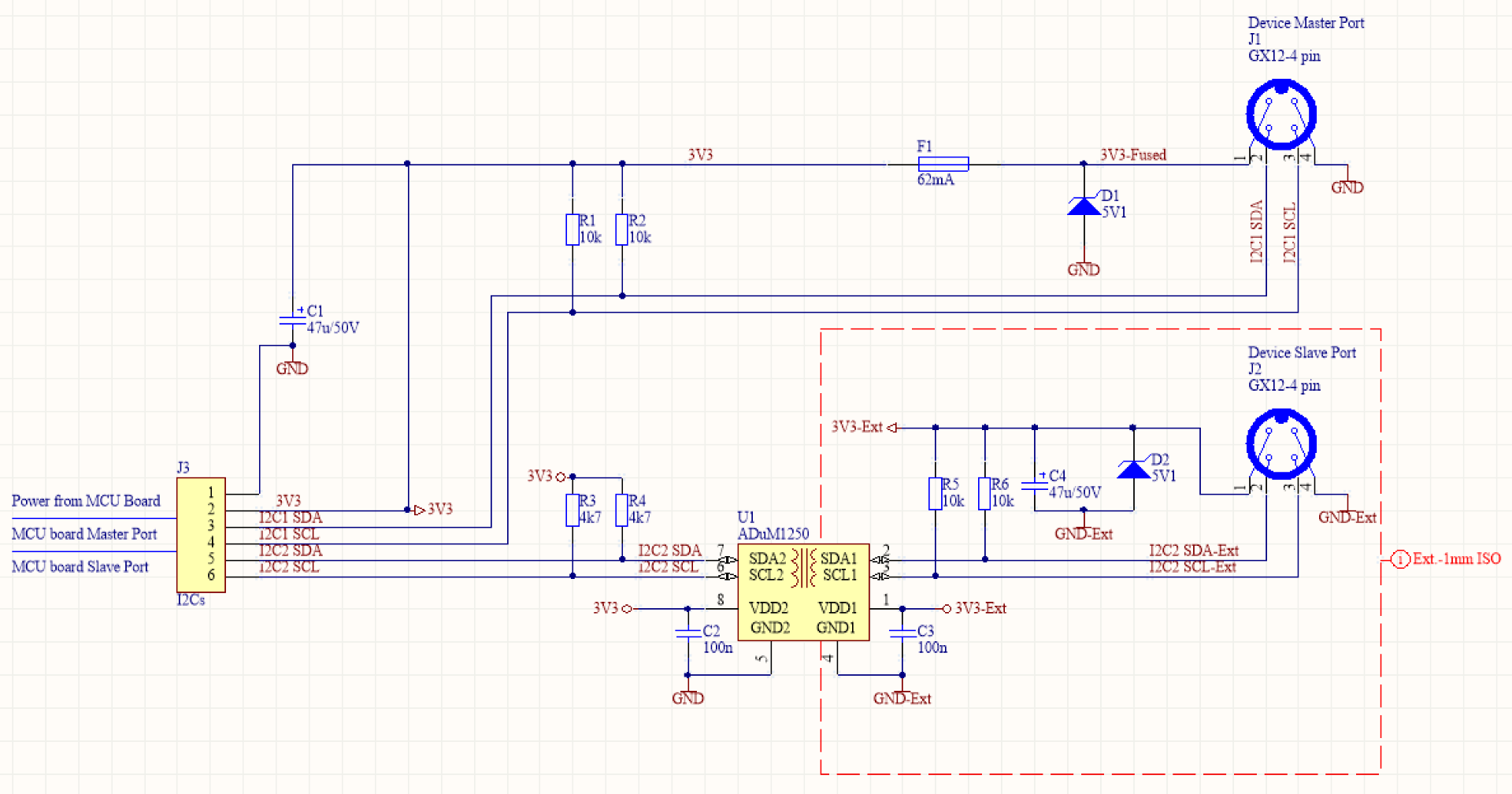

- Интерфейсна платка - осъществява връзката между две устройства или между устройството и персонален компютър. Също си я поръчваме в специализирана фабрика с приложените по надолу Гербер файлове.

- Допълнителни аксесоари - Изходни конектори тип “банан”, захранващ превключвател, врътка за енкодера и конектори за интерфейса - за всички тях ще бъде предоставена информация по долу.

Ако забелязахте до сега не съм споменал за пълен списък на компонентите (BOM) изграждащи устройството. Такъв просто няма 😊, независимо, че всичко е разработено с помощта на съвременни CAD системи и генерирането е въпрос на няколко щраквания с мишката. Идеята ми е да ви се наложи да четете внимателно правейки си собствен списък какво да си закупите и така да се запознаете детайлно с устройството - тоест действително да прецените дали изработката му е по силите ви. Сигурно ви е направило впечатление колко пъти до сега сте прочели думичката Aliexpress - ами няма как, просто цената на някои компоненти там е без конкуренция. Съвсем друг е въпроса с качеството и автентичността на закупената стока, но аз съм се постарал да сведа до минимум риска при избора на ключови компоненти - основно имам пред вид микроконтролера. По време на изработката на първото устройство имаше доста изненади със закупените от Китай части, по едно време даже като заглавие на тази публикация мислех да напиша - Игра на китайска рулетка. С това приключвам уводната част и започвам с описанието на доставка, поръчка, изработка и сглобяване на устройството възел по възел. Естествено ще започна с най малко приятната за мене част ->

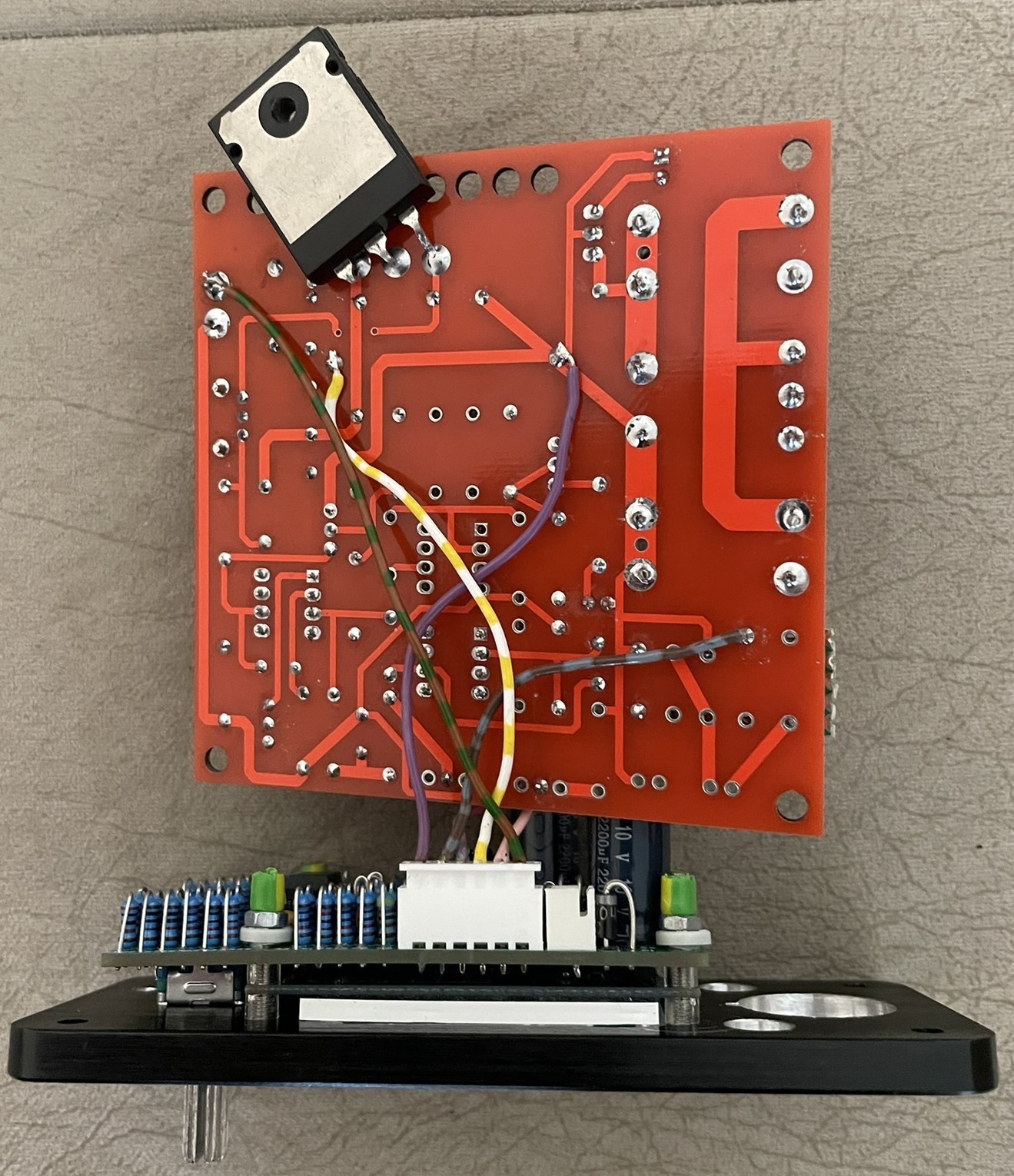

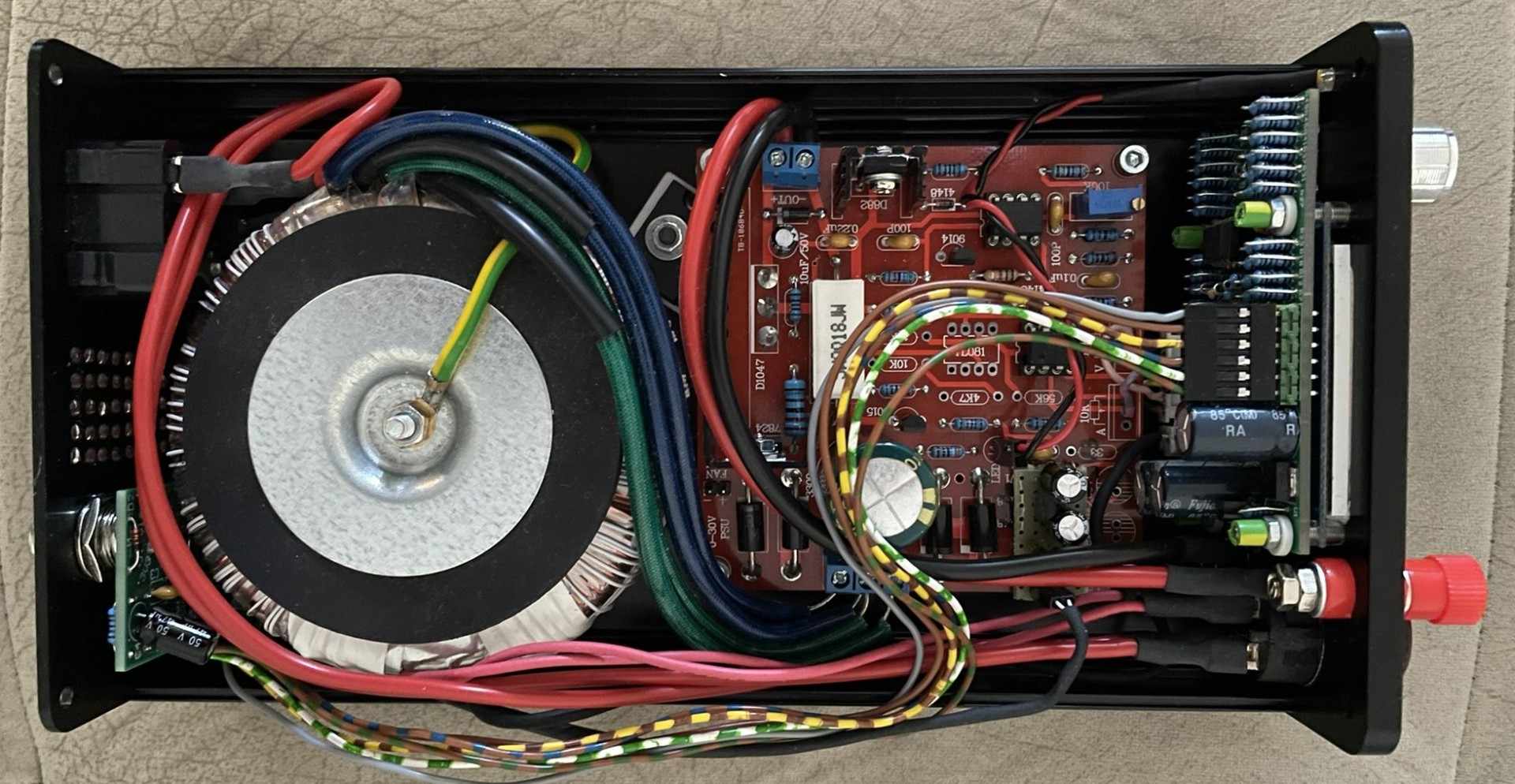

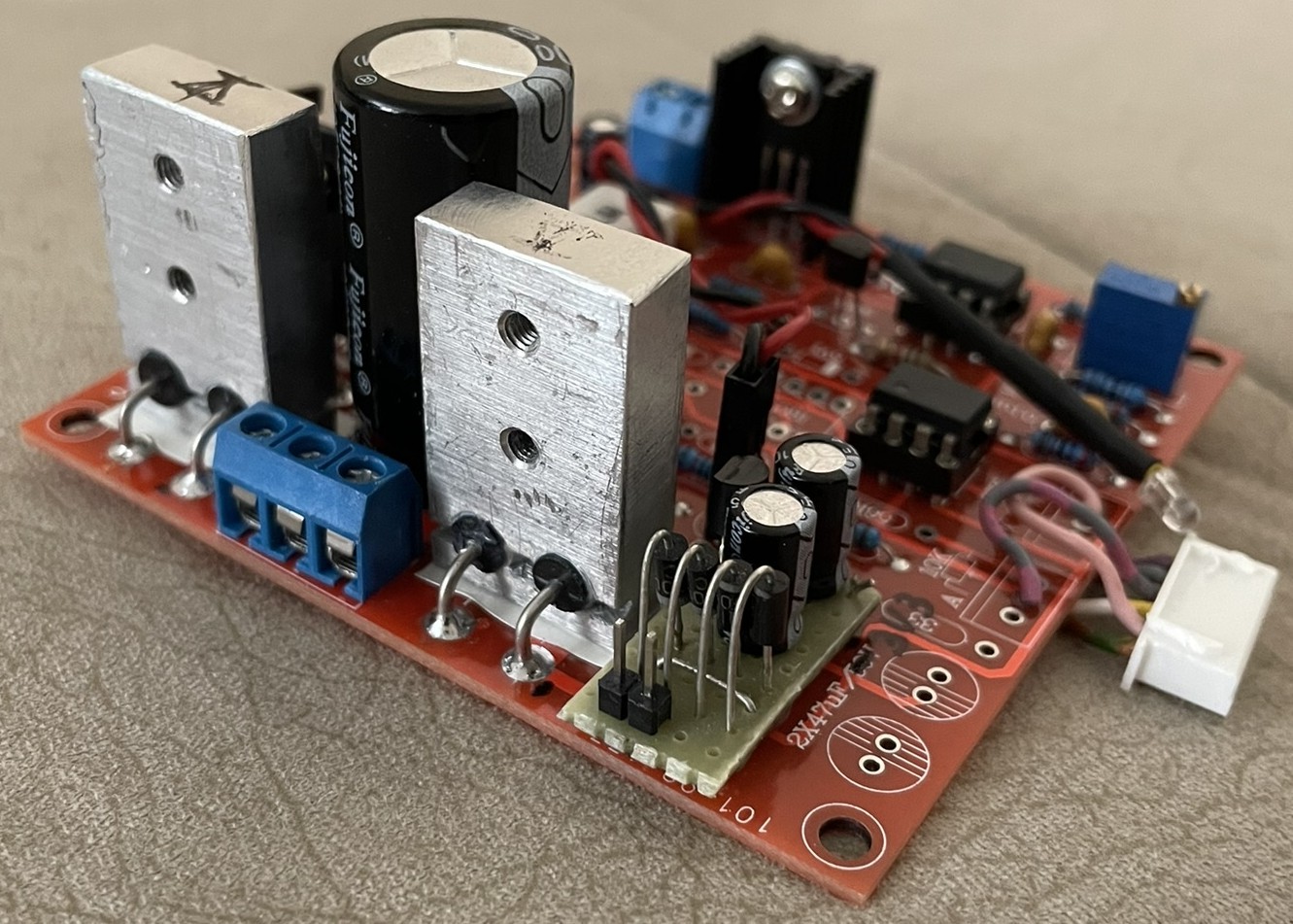

[27032025EN] From the photos published so far, it has probably become clear to you that I already have one completed device and I intend to describe and document the construction of the second one. To illustrate today's publication, which will be reduced to mentioning the main functional nodes of the power supply, I will use a photo from the experimental phase of the construction of the first device. The main nodes are five:

- Toroidal power transformer with parameters - 230V - 2x10V/5A. In the process of making the device, we will “modernize” it a little, so that it meets our needs, but don't let this scare you, the transformer is large enough and additional windings are easy to make. This determined the choice of an illustrative photo for today's publication, it shows the two additional windings made during the tests with red and green wire, respectively, of 35 turns each. !!! For the final device, a wire with completely different parameters was used, purchased from AliExpress.

- A power board with the corresponding electronic components that performs the main function of the device (providing a rectified, regulated and stabilized voltage at the device's output, respectively current). It can also be purchased as a self-assembly kit from AliExpress.

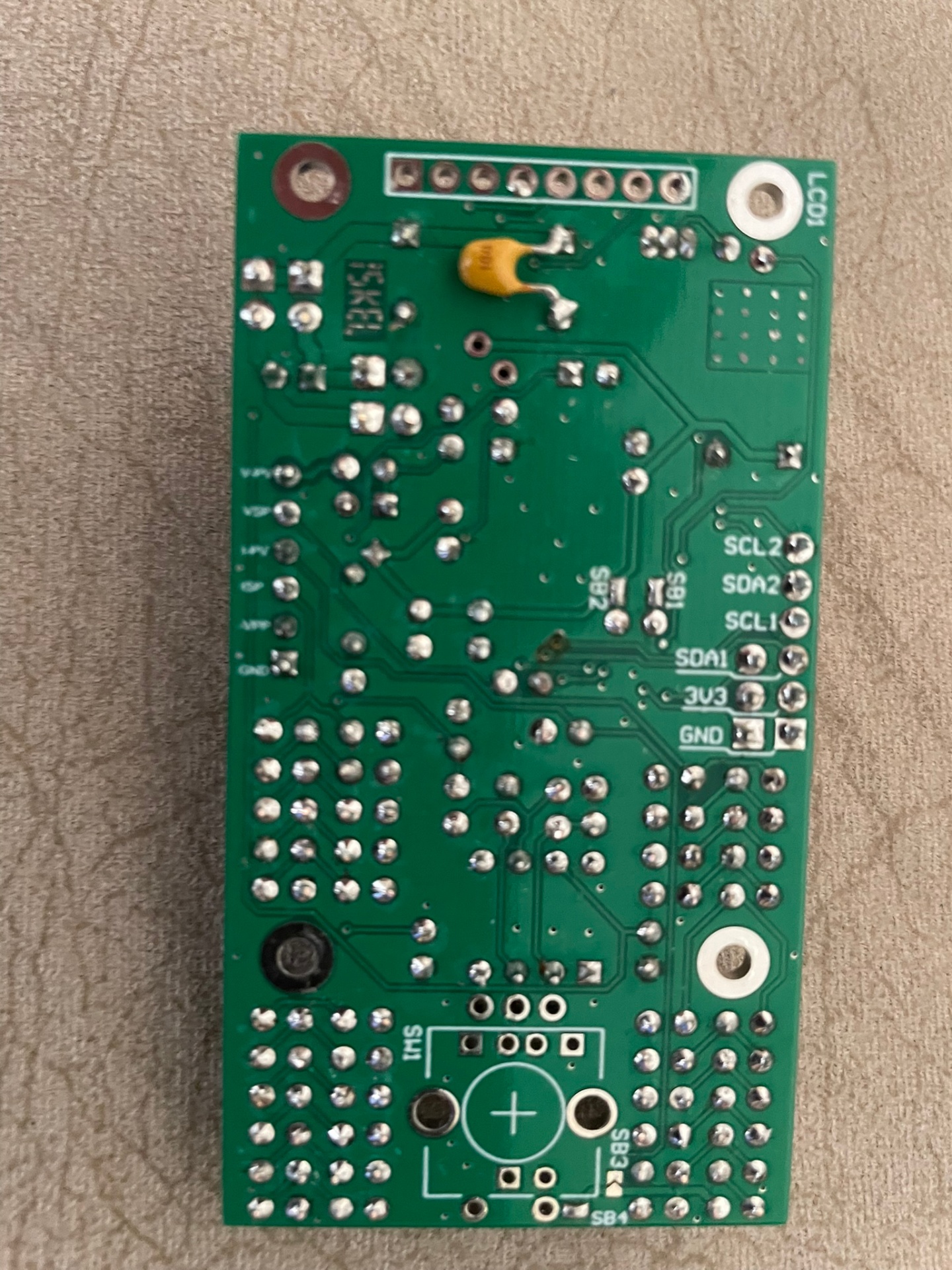

- Device control board. We order it from a PCB factory (the necessary Gerber files will be attached below) - the main components for the saturation, such as the controller, LCD and encoder, I also bought from AliExpress. The remaining elements are from local stores.

- An aluminum box houses all of this and also serves as a radiator to cool the powerful transistor.

- Interface board - establishes the connection between two devices or between the device and a personal computer. We also order it from a specialized factory with the Gerber files attached below.

- Additional accessories - Banana output connectors, power switch, encoder knob and interface connectors - information will be provided below.

If you noticed, I haven't mentioned a complete list of components (BOM) that make up the device. There simply isn't one 😊, despite the fact that everything was developed using modern CAD systems and generation is a matter of a few mouse clicks. My idea is for you to read carefully, making your own list of what to buy and thus familiarize yourself with the device in detail - that is, to really assess whether its manufacture is within your capabilities. You must have been impressed by how many times you have read the word Aliexpress - well, there's no way, it's just that the price of some components there is unbeatable. The quality and authenticity of the purchased goods is a completely different matter, but I have tried to minimize the risk when choosing key components - I mainly mean the microcontroller. During the manufacture of the first device, there were quite a few surprises with the parts purchased from China, at one time I even thought of writing - A game of Chinese roulette as the title of this publication. With this I end the introductory part and begin with the description of delivery, ordering, manufacturing and assembly of the device node by node. Naturally I will start with the least pleasant part for me ->

Изработване на кутията / Making the box

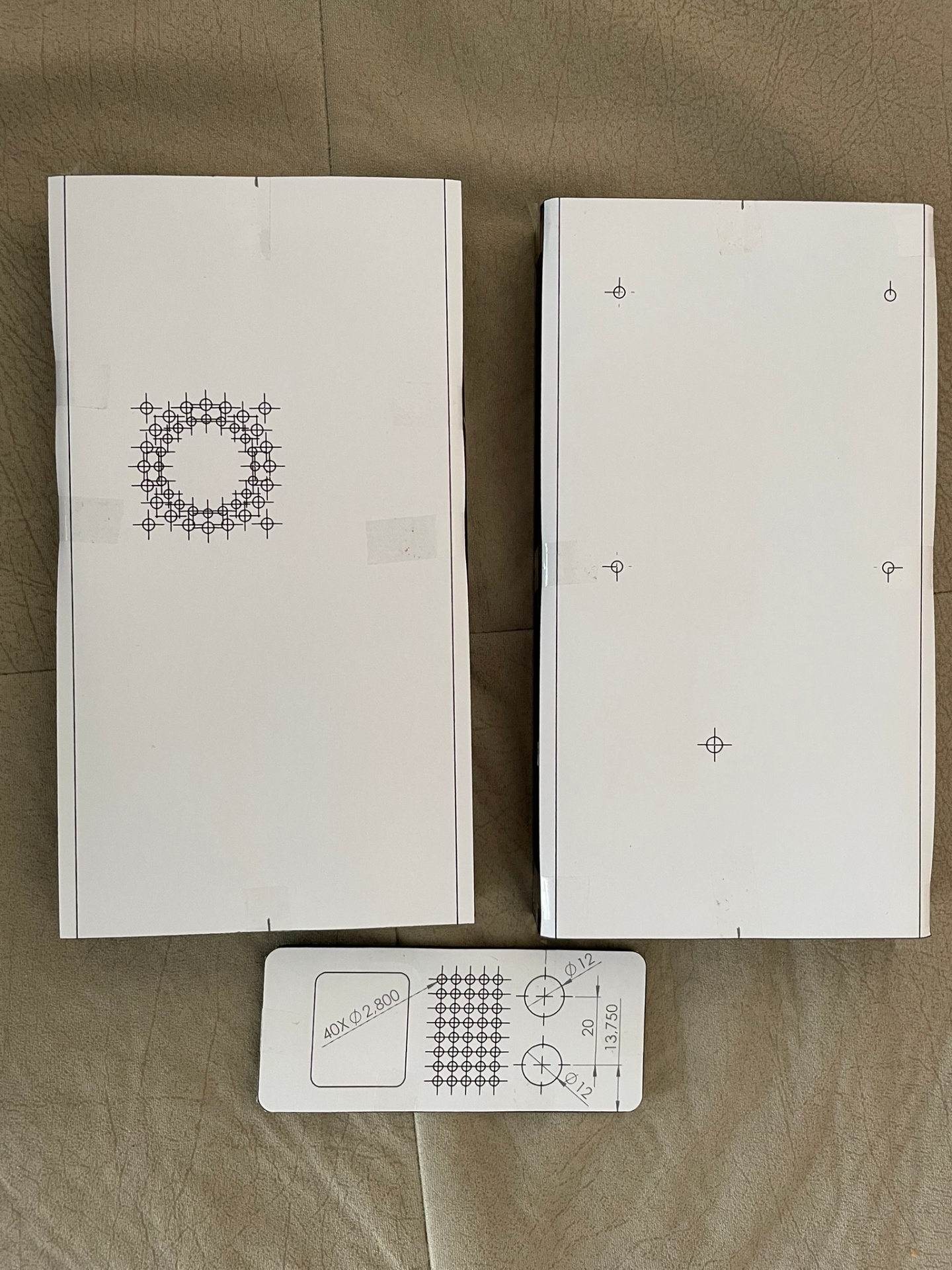

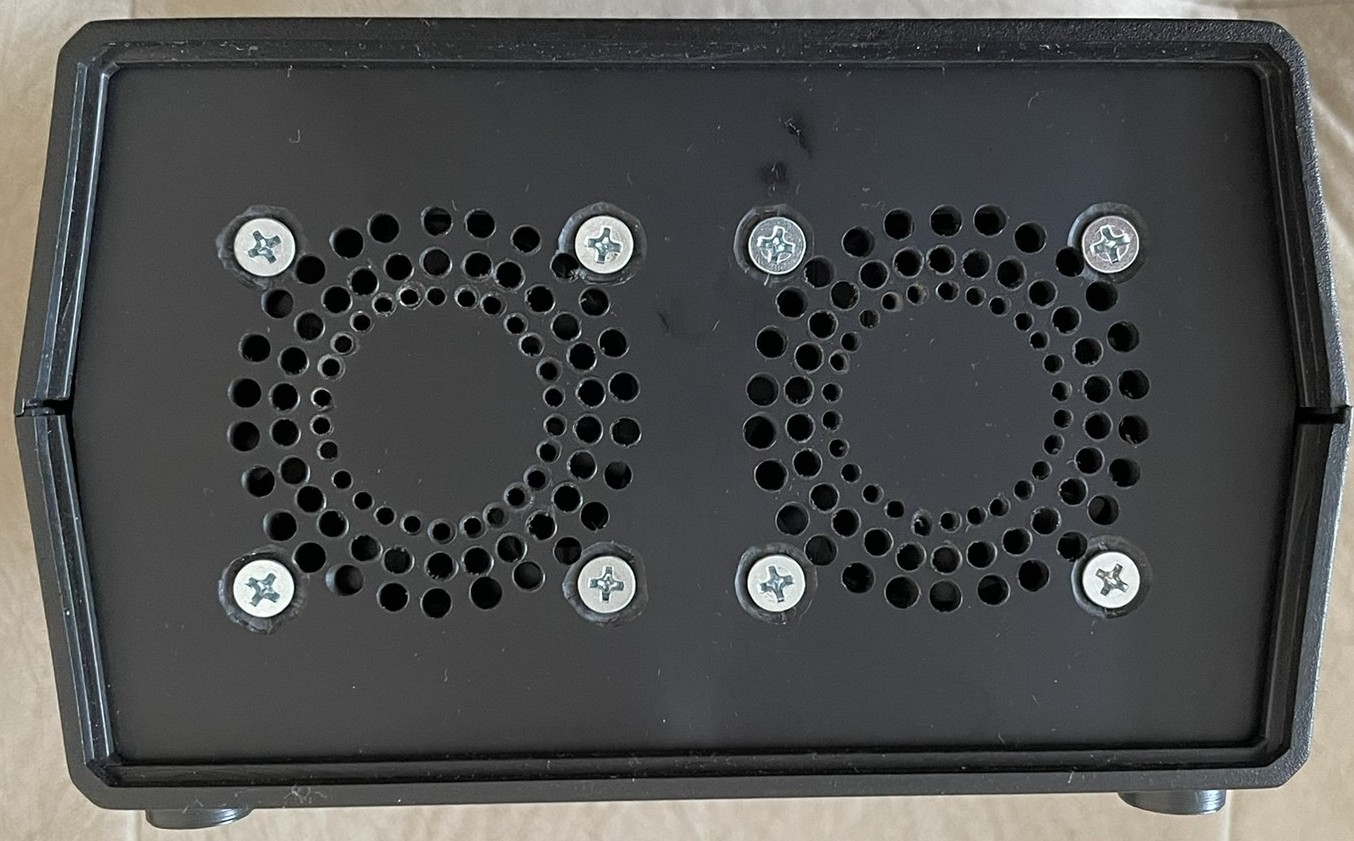

[29032025БГ] Кутията заедно със тороидалният трансформатор са най скъпите части в устройството. Купувал съм я от AliExpress. Когато я избирах гледах да е на приемлива цена и това беше 19 долара с включена доставка Избрах алуминиев вариант защото я използвам и като радиатор, но нека бъдем честни - външният вид на устройство сглобено в метална кутия носи своят чар и изглежда солидно. Първият доставчик след като я поръчах отказа да я достави - парите ми бяха върнати от AliExpress без да откривам диспут, намерих втори на същата цена който я изпрати. Когато реших да купя втората кутия ме очакваше изненада - цените бяха от 30 до 40 долара. Скоро разбрах причината, китайските хоби производители бяха решили точно този модел кутия да използват за нещо което можете да откриете търсейки “HiFi Finished 50W PSU Ultra-Low Noise Audio” Та за настоящата ценова ситуация не е ясно на кого да благодарим - на лошото стечение на обстоятелствата или на болните аудиофилски мозъци готови да похарчат луди пари за кутия с трансформатор и няколко кондензатора вътре. Празна кутия за нашите цели най лесно се намира и на eBay и на AliExpress търсейки със следните стрингове “wa41” или “aluminum enclosure D218 H50 W115”. Спомням си, че когато я поръчах (втората кутия), продавача цената от 26 долара въобще не му беше по сърце и се опита да изпроси още пари, направих се, че не съм разбрал. Започна да бави изпращането, накрая съобразно правилата на маркетплейса я изпрати, но като знак на особено благоволение “забрави” да изпрати крепежни винтове, гумени крачета и куплунга за захранването. Това беше повод за откриване на спор и ми върнаха 10 долара от платеното. Та за това написах, че мислех да нарека този проект - Игра на китайска рулетка. Като си помисля за колко още неща ще го напиша това, няма значение правя го за вас мои любезни читателю - дано при вас нещата бъдат по безпроблемни. Снабдявайки се с кутия е необходимо да направим необходимите монтажни отвори, вероятно ще ви направи впечатление, че основно диаметрите на отворите са 2.4мм, 2.8мм, 3.2мм - това е така защото съм ползвал стандартен набор свредла които се продават за Dremel. ИЗТЕГЛЯМЕ ОТ ТУК АРХИВА С ФАЛОВЕТЕ ОТ МЕХАНИЧНОТО ПРОЕКТИРАНЕ НА УСТРОЙСТВОТО. Разпечатваме четирите PDF файла - това са нашите шаблони за изработване на отворите. Прикрепваме шаблоните с тиксо за съответните части от кутията и после ......... пробиваме, режем, пилим като обезумели. Преди тази операция аз лично купувам някакъв хубав подарък на жена ми - така тя по лесно понася алуминиевите стружки навсякъде в кухнята 😊 На снимките може да се видят залепените шаблони (начало на процеса) и готовите части (край на процеса). Нека крайният резултат от операцията не ви смущава - след почистване и почерняне на детайлите (за почерняне използвам перманентен флумастер) детайлите придобиват фабричен вид. Разбира се тези от вас които разполагат с металообработващи машини могат да ги ползват - за това съм приложил и 3D моделите - могат да си генерират съответните CAM файлове.

[29032025EN] The box together with the toroidal transformer are the most expensive parts in the device. I bought it from AliExpress. When I was choosing it, I looked for an acceptable price and it was 19 dollars including shipping. I chose the aluminum version because I also use it as a radiator, but let's be honest - the appearance of a device assembled in a metal box has its own charm and looks solid. The first supplier after I ordered it refused to deliver it - my money was returned by AliExpress without opening a dispute, I found a second one at the same price who sent it. When I decided to buy the second box, a surprise awaited me - the prices were from 30 to 40 dollars. I soon found out the reason, Chinese hobby manufacturers had decided to use this exact box model for something that you can find by searching for “HiFi Finished 50W PSU Ultra-Low Noise Audio”. So for the current price situation it is not clear who to thank - the bad coincidence or the sick audiophile brains ready to spend crazy money for a box with a transformer and a few capacitors inside. An empty box for our purposes is easiest to find on eBay and AliExpress by searching with the following strings “wa41” or “aluminum enclosure D218 H50 W115”. I remember that when I ordered it (the second box), the seller was not at all happy with the price of 26 dollars and tried to ask for more money, I pretended not to understand. He started to delay the shipment, finally, according to the rules of the marketplace, he sent it, but as a sign of special favor, he “forgot” to send the mounting screws, rubber feet and the power plug. This was a reason to open a dispute and they returned $ 10 of the payment. So that's why I wrote that I was thinking of calling this project - A Game of Chinese Roulette. When I think about how many other things I will write about, it doesn't matter, I'm doing it for you, my dear readers - I hope things will be more trouble-free for you. Having purchased a box, we need to make the necessary mounting holes, you will probably notice that the main diameters of the holes are 2.4mm, 2.8mm, 3.2mm - this is because I used a standard set of drills that are sold for Dremel. WE DOWNLOAD FROM HERE THE ARCHIVE WITH THE MECHANICAL DESIGN OF THE DEVICE. We print the four PDF files - these are our templates for making the holes. We attach the templates with tape to the relevant parts of the box and then ......... we drill, cut, file like crazy. Before this operation, I personally buy some nice gift for my wife - this way she can more easily tolerate the aluminum shavings everywhere in the kitchen 😊 The photos show the glued templates (beginning of the process) and the finished parts (end of the process). Don't let the final result of the operation bother you - after cleaning and blackening the details (for blackening I use a permanent marker) the details acquire a factory look. Of course, those of you who have metalworking machines can use them - for this I have also applied the 3D models - they can generate the relevant CAM files.

Модифициране на захранващият трансформатор / Modifying the power transformer

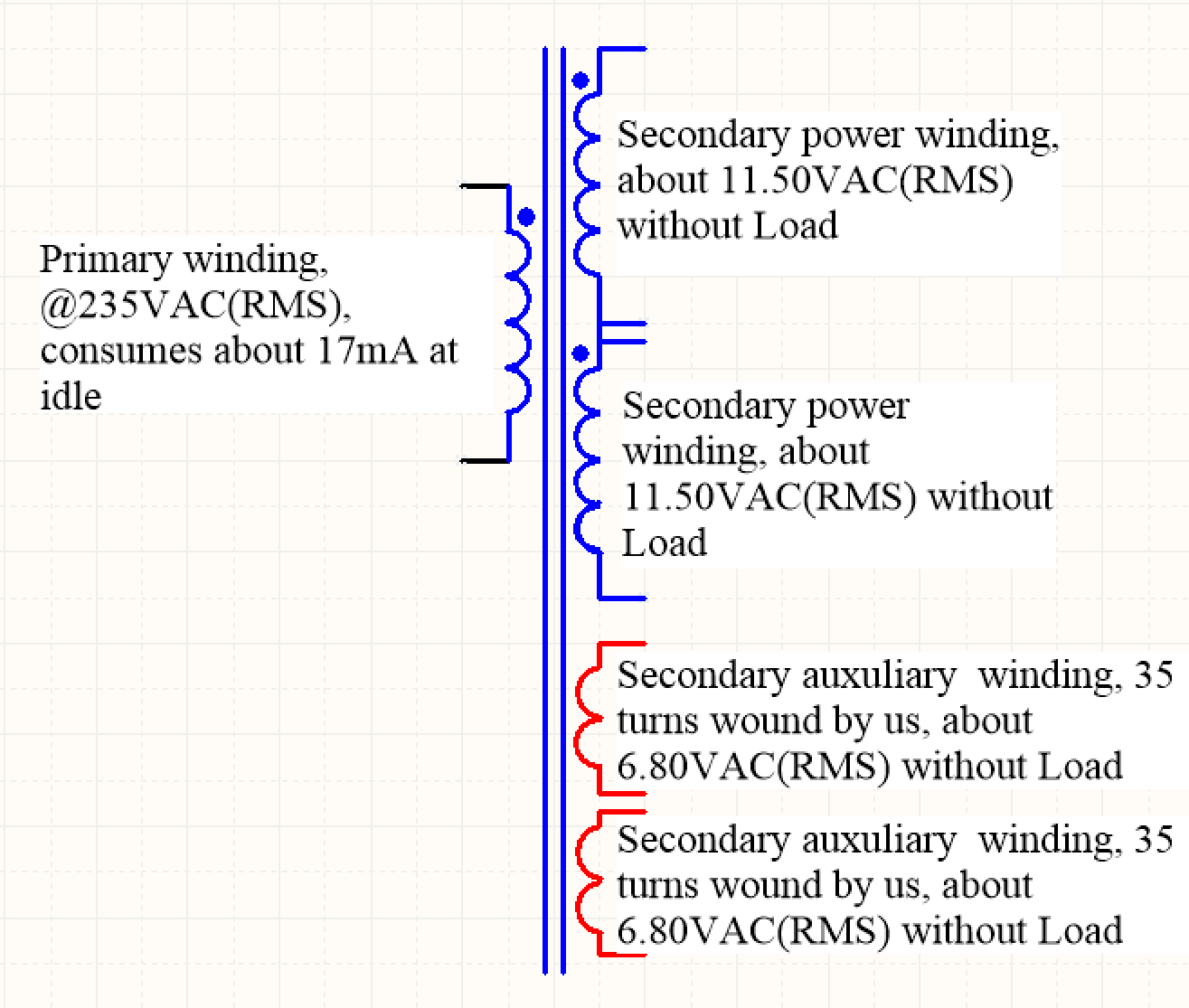

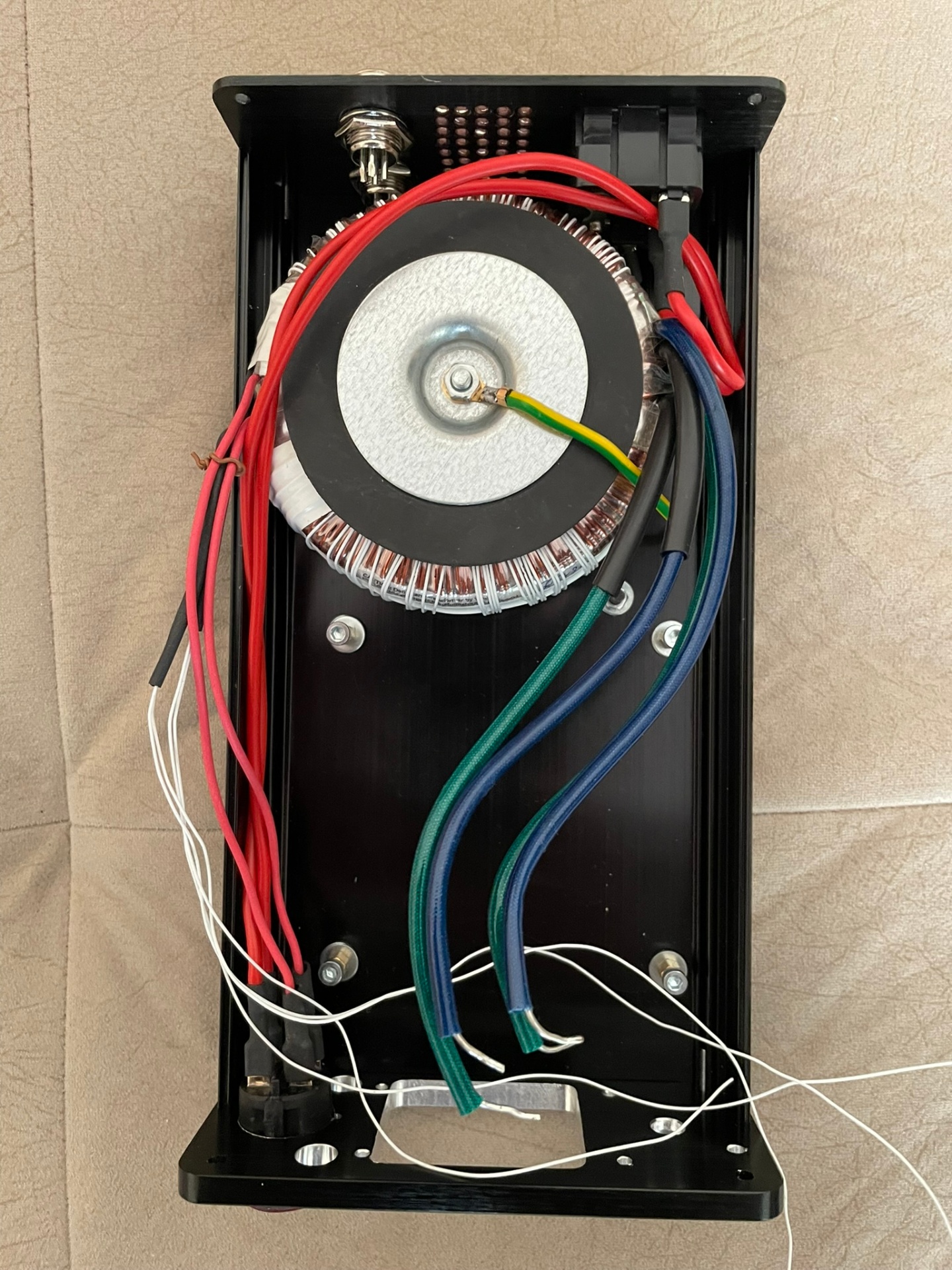

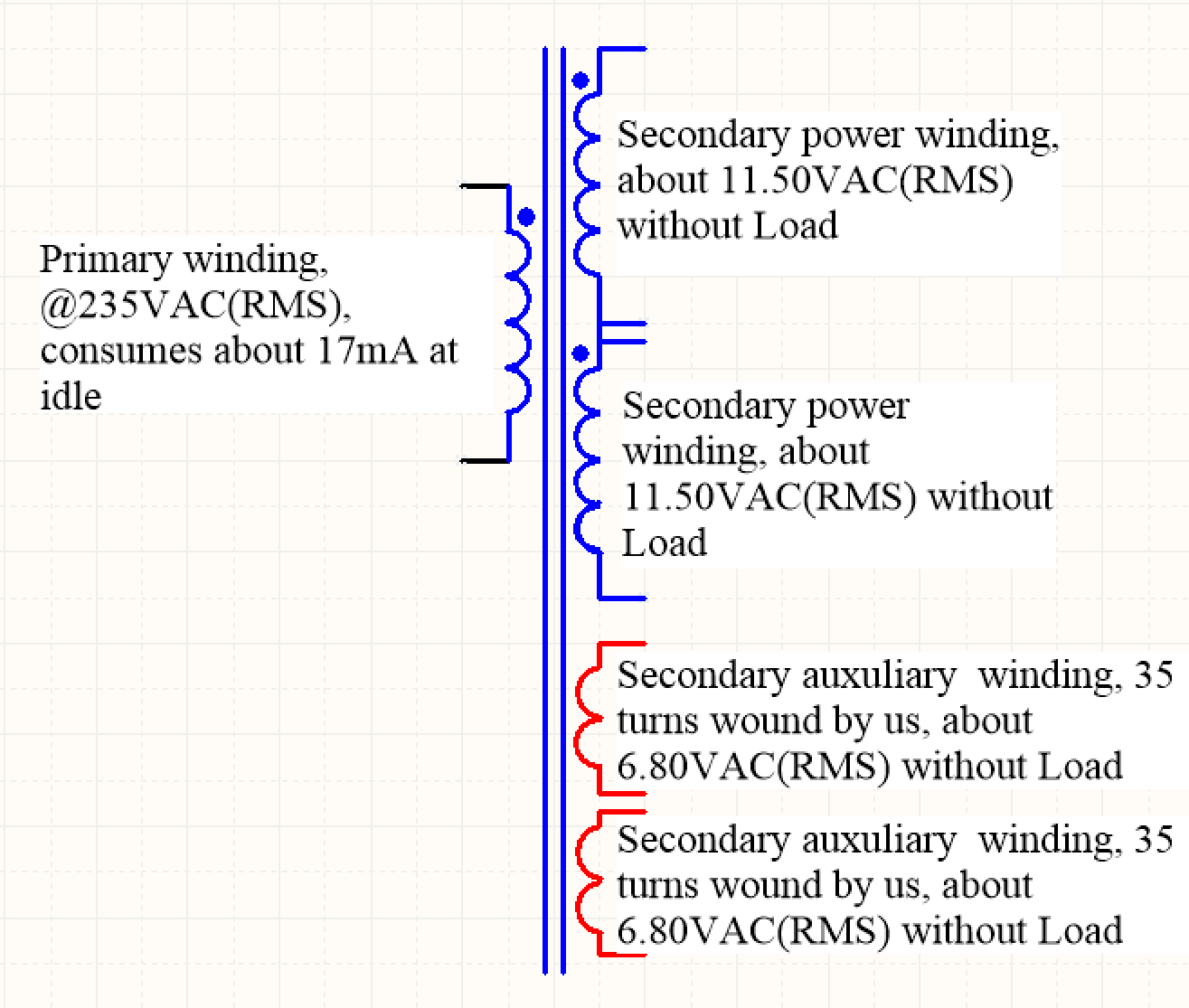

[05042025БГ] Както става ясно от заглавието на този раздел, следва да модифицираме трансформатора за да отговаря напълно на нашите нужди. Напомням отново, че всички снимки на този сайт могат да бъдат видени в голям формат - достатъчно е да щракнете с десният бутон на мишката върху тях и да изберете “Open image in new tab” или каквото е там наименованието на това меню според езиковата версия на браузъра ви. Модифицирането на трансформатора се състои в добавянето на две допълнителни намотки, всяка от които е по 35 намотки - ПРОВОДНИКА Е ЗАКУПЕН ОТ AliExpress естествено, ако линка който съм прикрепил спре да работи търсите с някой от следните изрази в интернет - “10m Teflon Wire UL10064 26AWG 32AWG 34AWG Micro Litz Wire Solder High Conductivity Mounting Wire PTFE Compensation Cable” - размерността му е 10m/28AWG. 10 метра са напълно достатъчни. Ах, да - всъщност трябва да имаме и трансформатор върху който да навием този проводник. Аз съм го КУПУВАЛ ОТ ТУК. Това май е единственото дето не е купувано от AliExpress. С оглед на цената за транспорт е по изгодно да се закупи от местен доставчик. Разбира се, че за много от вас Comet Electronics едва ли ще е ценово оптималният избор, за това ако сте от Европа, производителят на трансформатора (Indel) има дистрибуция в почти всички страни от ЕС. На втората снимка специално съм акцентирал върху табелката с техническите параметри на трансформатора - при невъзможност да си закупите точно такъв, разполагате с достатъчно информация за подбор на алтернатива. Ако използвате алтернативен трансформатор, а това задължително ще ви се наложи при мрежови захранвания различни от 230VAC то тогава ще е необходимо сами да изчислите броя на намотките на двете допълнителни вторични намотки. Това става примерно така, навиваме 10 навивки от тънък проводник върху ядрото на трансформатора, при подадено захранващо напрежение в първичната намотка измерваме напрежението във вторичната (навитата от нас) намотка, примерно резултатът е 8,2VAC, това означава, че имаме 0,82VAC за навивка (измереното напрежение разделено на броя навити от нас навивки). И ако примерно искаме 7,5V то тогава 7,5/0,82 е 9,14 навивки на волт, закръгляме го на 9. На първата снимка схематично във синьо е символа на трансформатора преди модификацията му, с червено са дадени допълнителните две намотки добавени от нас. Дадени са и някои параметри (токове и напрежения) които могат да бъдат измерени след модификацията на трансформатора - за да сме уверени че всичко сме направили правилно. Ако след всички обяснения все още не сте сигурни, че сте ме разбрали до край, направете “консултация” със една от снимките представени по горе на този сайт, на нея се виждат допълнителните намотки навити с червен и зелен проводник (снимката е направена на етап прототипиране и за това проводниците са просто каквито са ми попаднали под ръка, за ваш късмет са в два различни цвята и това надявам се подобрява визуализацията на двете допълнителни намотки). След толкова обяснения може би е време и да свършим малко реална работа. И неочаквано, вместо да започнем с навиването на допълнителните намотки довършваме нещо по механичната работа върху кутията - монтажа на силовият транзистор. На първата снимка след схематично изобразеният символ на трансформатора се вижда:

- Как сме закрепили трансформатора в кутията

- Как сме закрепили силовата платка в тази кутия

- Как сме огънали изводите на мощният изходен транзистор, подготвили сме го за запояване и сме отбелязали центъра на монтажният му отвор върху кутията (която по съвместителство е и охлаждащ радиатор за същият този транзистор)

На втората снимка е представен изглед от друга позиция на същите тези операции и може да се види табелката с фабричните данни на трансформатора. Следва разглобяване на конструкцията от трансформатор, долна половина на кутията и силова платка. Сега е най удобният момент да пробием отвора за болта фиксиращ транзистора към долната половина на кутията. На третата снимка е отразена подготовката на трансформатора за извършване на “свещенодействието” - навиване на допълнителни намотки и за това са ни необходими:

- Трансформатор

- Термошлаух

- Парченца от силиконовата изолация на проводник. Това червеничкото на снимката. Не е задължително да го ползвате, но ако все пак решите - поставете го там където началото и края на направената от вас намотка се събират и влизат заедно в термошлауха

- Някакво подобие на совалка, направена е от част от кредитна карта, идеята е да облекчи процеса по навиване.

- Проводника, 10 метра, 28AWG с който ще навием 2 допълнителни намотки от по 35 навивки всяка

На последната снимка е представен резултата от “свещенодействието”, трансформатора е монтиран обратно в долната половина от кутията, монтирани са съответно предният и задният панели. Първичната намотка на трансформатора през главният прекъсвач е свързана към куплунга за мрежовият кабел:

Когато нещата сме ги докарали като на последната снимка може да направим съответните електрически измервания. Резултатите от тях съм ги отразил още на първата снимка от раздела, там където трансформатора е представен схематично. С това приключваме вторият етап от направата на захранването, обещавам - по вече никакво пилене, пробиване и напасване - от тук до края само електроника и програмиране (ако записването на бинарен файл в Flash паметта на микроконтролер може да се нарече програмиране).

ЗАБЕЛЕЖКА: 17mA консумация във първичната намотка са измерени без товар в изхода на устройството, но със присъединени основни компоненти - силова, управляваща и интерфейсни платки. Измерването е безконтактно с токови ампер клещи - CM2100B - режим 2 A AC.

NOTE: 17mA consumption in the primary winding is measured without load at the device output, but with the main components connected - power, control and interface boards. The measurement is non-contact with current clamps - CM2100B - 2 A AC mode.

[05042025EN] As is clear from the title of this section, we should modify the transformer to fully meet our needs. I remind you again that all the photos on this site can be viewed in large format - just right-click on them and select “Open image in new tab” or whatever the name of this menu is according to the language version of your browser. Modifying the transformer consists of adding two additional coils, each of which has 35 coils - THE WIRE WAS PURCHASED FROM AliExpress of course, if the link I attached stops working, search for one of the following terms on the Internet - “10m Teflon Wire UL10064 26AWG 32AWG 34AWG Micro Litz Wire Solder High Conductivity Mounting Wire PTFE Compensation Cable” - its dimensions are 10m/28AWG. 10 meters are quite enough. Oh, yes - in fact, we also need a transformer on which to wind this wire. I BOUGHT IT FROM HERE. This is probably the only one that was not bought from AliExpress. Given the cost of transportation, it is more profitable to buy it from a local supplier. Of course, for many of you Comet Electronics will hardly be the optimal choice in terms of price, so if you are from Europe, the manufacturer of the transformer (Indel) has distribution in almost all EU countries. In the second photo, I have specifically emphasized the plate with the technical parameters of the transformer - if you are unable to purchase exactly the same one, you have enough information to select an alternative. If you use an alternative transformer, and this will definitely be necessary for mains power supplies other than 230VAC, then you will need to calculate the number of windings of the two additional secondary windings yourself. This is done for example like this, we wind 10 turns of thin wire on the transformer core, with the supply voltage applied to the primary winding we measure the voltage in the secondary (wound by us) winding, for example the result is 8.2VAC, this means that we have 0.82VAC per winding (the measured voltage divided by the number of windings wound by us). And if for example we want 7.5V then 7.5/0.82 is 9.14 windings per volt, we round it to 9. In the first picture schematically in blue is the symbol of the transformer before its modification, in red are the additional two windings added by us. Some parameters (currents and voltages) are also given that can be measured after the modification of the transformer - to be sure that we have done everything correctly. If after all the explanations you are still not sure that you have fully understood me, do a "consultation" with one of the pictures presented above on this site, it shows the additional coils wound with red and green wire (the picture was taken at the prototyping stage and that is why the wires are just what I had on hand, luckily for you they are in two different colors and this hopefully improves the visualization of the two additional coils). After so many explanations maybe it is time to do some real work. And unexpectedly, instead of starting with the winding of the additional coils we finish some mechanical work on the box - the installation of the power transistor. In the first photo, after the schematically depicted symbol of the transformer, we see:

- How we fixed the transformer in the box

- How we fixed the power board in this box

- How we bent the terminals of the output transistor, prepared it for soldering and marked the center of its mounting hole on the box (which is also a cooling radiator for this same transistor)

The second photo shows a view from another position of the same operations and you can see the nameplate with the factory data of the transformer. Next comes the disassembly of the structure of the transformer, the lower half of the box and the power board. Now is the most convenient time to drill the hole for the bolt fixing the transistor to the lower half of the box. The third photo shows the preparation of the transformer for performing the “sacred act” - winding additional coils, and for this we need:

- Transformer

- Thermal hose

- Pieces of silicone insulation on a wire. This is the red one in the picture. You don't have to use it, but if you still decide - place it where the beginning and end of the winding you made meet and enter together into the thermohose

- Something like a shuttle, made from part of a credit card, the idea is to ease the winding process.

- The wire, 10 meters, 28AWG with which we will wind 2 additional windings of 35 turns each

The last picture shows the result of the "sacred action", the transformer is mounted back in the lower half of the box, the front and rear panels are mounted respectively. The primary winding of the transformer through the main switch is connected to the connector for the mains cable:

When we have everything as in the last picture, we can make the relevant electrical measurements. I have reflected the results of these in the first picture of the section, where the transformer is schematically presented. With this we finish the second stage of making the power supply, I promise - no more filing, drilling and fitting - from here to the end only electronics and programming (if writing a binary file to the Flash memory of a microcontroller can be called programming).

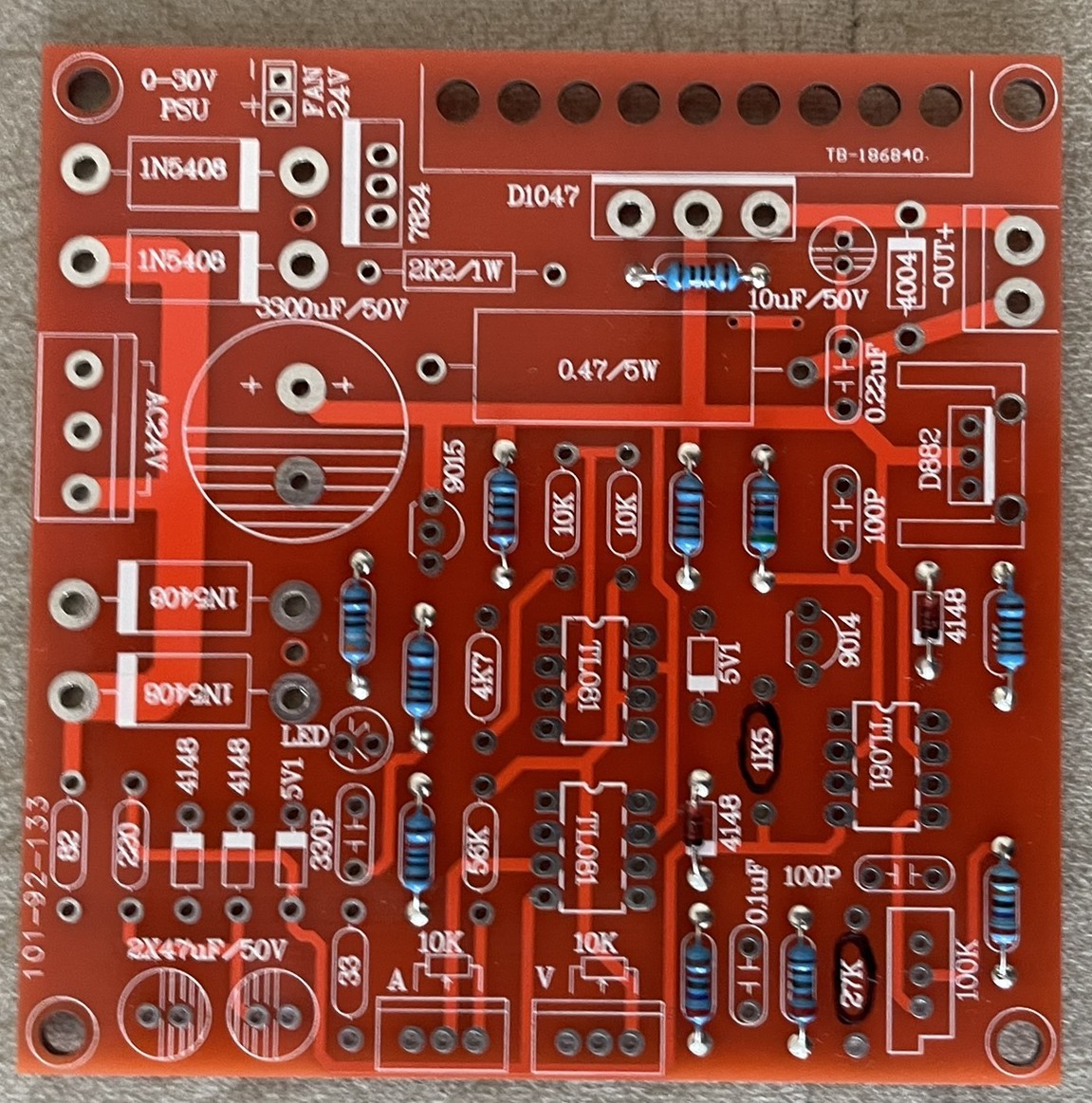

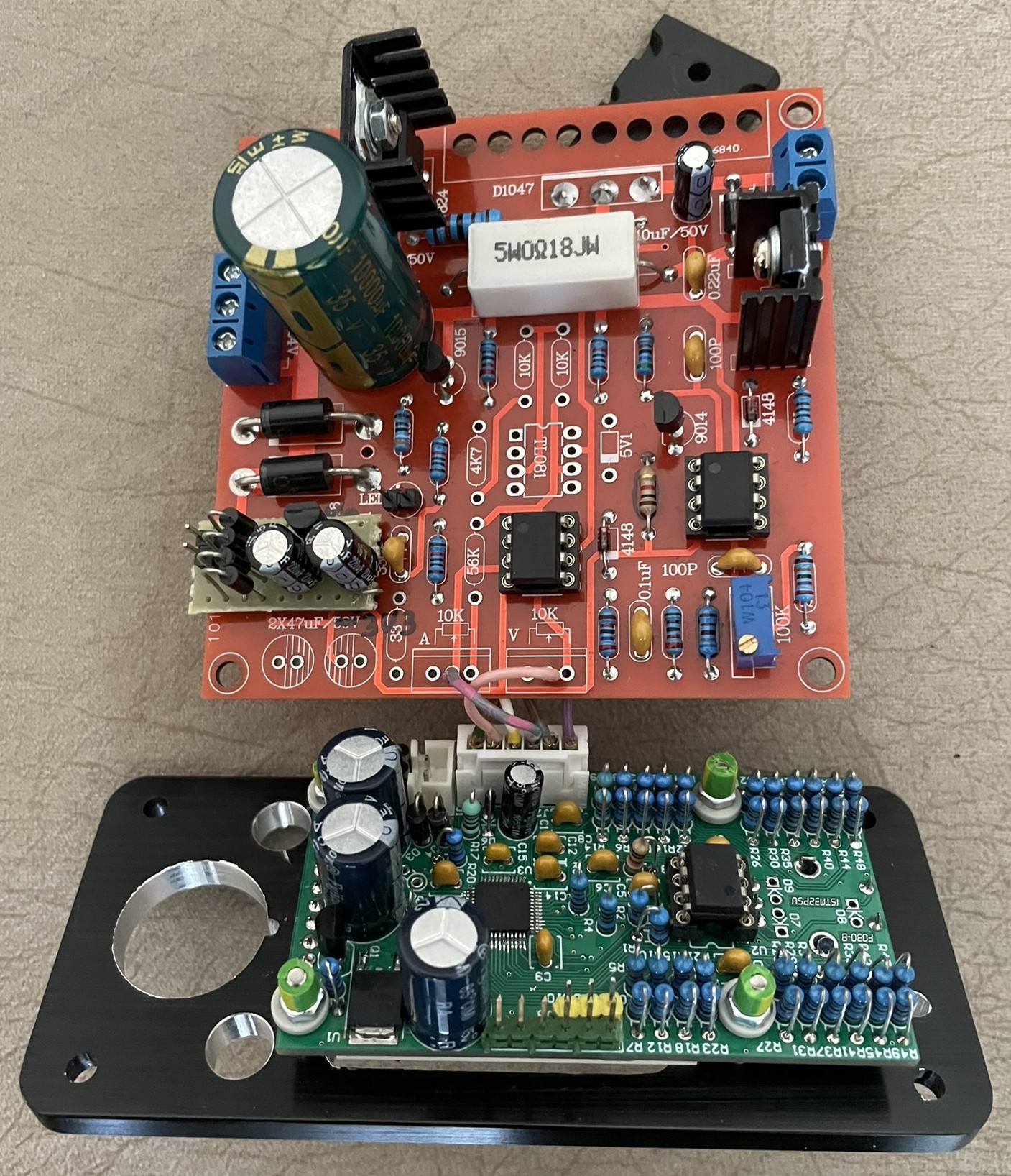

Сглобяване и модифициране на силовата платка / Assembling and modifying the power board

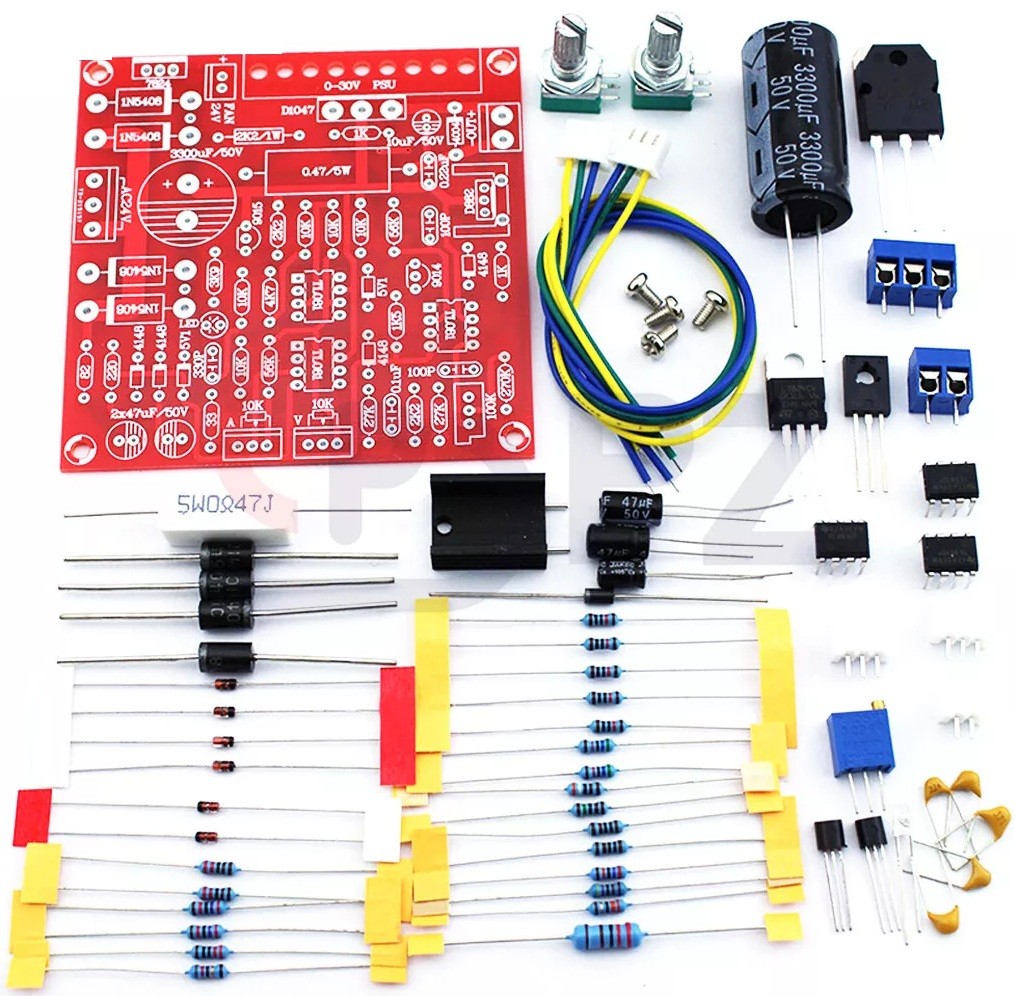

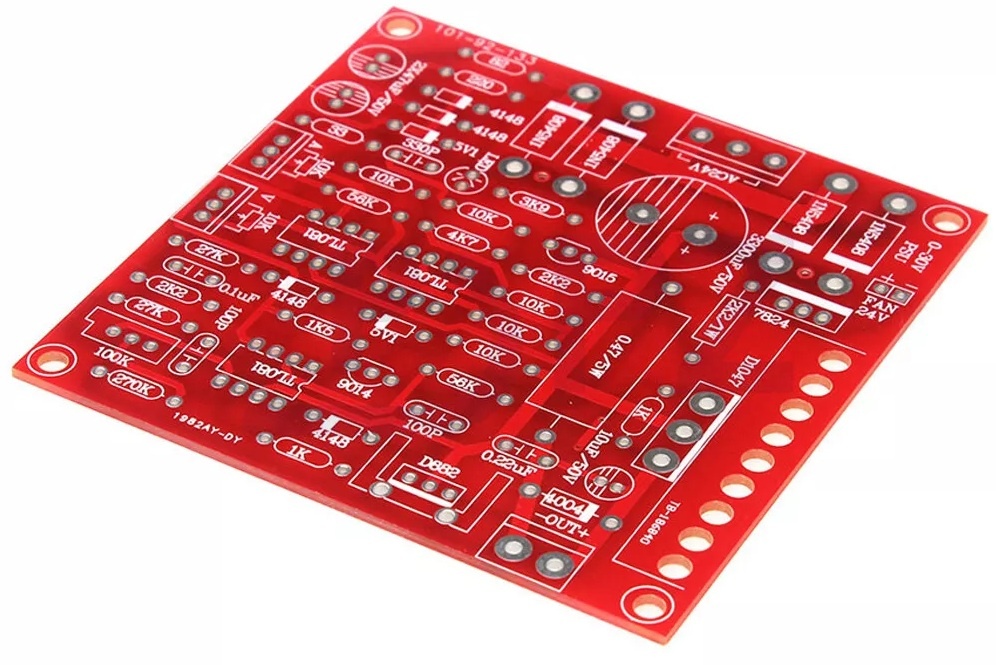

[09042025БГ] Ето, че най накрая започваме и с електрониката. За начало като спортистите ще загреем с нещо по леко - силовата платка. По леко защото компонентите са с големи размери, прощават прегряване при запояване, разстоянията между контактните площадки на платката също са големи. Вече сте разбрали, че това е готов набор който се купува от ..... ами откъдето е най евтино. Търсим в интернет нещо като “ DC REGULATED LINEAR POWER SUPPLY 0-30V AND 0-3A" и от получените резултати избираме това което ценово ни устройва най много. Вече написах, че схемата е на около 50 години, за първи път е публикувана в списание PRACTICAL ELECTRONICS 10/1978, от страница 40 започва описанието на това което е базата за нашата силова платка. През годините нещата са адаптирани към актуалната за момента елементна база и накрая във времената на всеобщият интернет пра правнуците на обичащите да строят стени (колко много думи, а можех да напиша простичкото “китайците”) ни го продават като готов набор за самостоятелно сглобяване. Реално освен платката ще използваме и максимална част от компонентите които ще получим с набора - при цена от 4$-6$ с доставката ( аз моите 3 набора съм ги купувал в този диапазон, не е никак лошо) - само цената по доставката на отделно взет компонент от локален магазин чрез куриер може да ни струва по вече. Естествено ще трябва да почакаме - доставките от AliExpress са бавни. За разлика от кутията където цените са се  повишили, то при този набор цените са се запазили и даже може и да се понижат. Явно първата партида от набори за сглобяване е свършила, и на пазара е пусната втора - различават се единствено по ориентацията на линейният стабилизатор 7824. При втората е изнесен към ръба на платката - идеята вероятно е да може да бъде закрепен за общ радиатор със силовият транзистор. Нас това въобще не ни пречи, самата платка можеше да бъде доста по добре опроводена , но както се казва за толкова пари - толкова. На снимките се вижда как изглежда този набор обявен в интернет магазин за продажба. На някои от снимките е старата версия на платката на някои новата, както се казва открийте “7-те” разлики. Замяната на биполярните операционни усилвател с такива с полеви транзистори от една страна ни дава свободата при подбора на периферните резистори, но от друга страна е увеличила температурният дрифт на устройството като цяло. Бих могъл да отделя време и да проуча въпроса за замяната им с такива които са проектирани да работят в постоянно токов линеен режим, но това по мое мнение ще оскъпи неоправдано устройство проектирано за изработка в домашни условия. Е така или иначе ще ги монтираме тези операционни усилватели върху цокли, винаги имате опцията да си подберете нещо по добро, само моля ви внимавайте, залитайки в тази посока сте на крачка от

повишили, то при този набор цените са се запазили и даже може и да се понижат. Явно първата партида от набори за сглобяване е свършила, и на пазара е пусната втора - различават се единствено по ориентацията на линейният стабилизатор 7824. При втората е изнесен към ръба на платката - идеята вероятно е да може да бъде закрепен за общ радиатор със силовият транзистор. Нас това въобще не ни пречи, самата платка можеше да бъде доста по добре опроводена , но както се казва за толкова пари - толкова. На снимките се вижда как изглежда този набор обявен в интернет магазин за продажба. На някои от снимките е старата версия на платката на някои новата, както се казва открийте “7-те” разлики. Замяната на биполярните операционни усилвател с такива с полеви транзистори от една страна ни дава свободата при подбора на периферните резистори, но от друга страна е увеличила температурният дрифт на устройството като цяло. Бих могъл да отделя време и да проуча въпроса за замяната им с такива които са проектирани да работят в постоянно токов линеен режим, но това по мое мнение ще оскъпи неоправдано устройство проектирано за изработка в домашни условия. Е така или иначе ще ги монтираме тези операционни усилватели върху цокли, винаги имате опцията да си подберете нещо по добро, само моля ви внимавайте, залитайки в тази посока сте на крачка от

това да станете “аудиофили” и започнете проучване дали съм използвал проводници от безкислородна мед.

това да станете “аудиофили” и започнете проучване дали съм използвал проводници от безкислородна мед.

[09042025EN] Here we finally start with the electronics. To start, like athletes, we will warm up with something easier - the power board. Easier because the components are large, they forgive overheating when soldering, the distances between the contact pads on the board are also large. You have already understood that this is a ready-made set that is purchased from ..... but where is it cheapest? We search the Internet for something like "DC REGULATED LINEAR POWER SUPPLY 0-30V AND 0-3A" and from the results we choose what suits us the most in terms of price. I have already written that the circuit is about 50 years old, it was first published in the magazine PRACTICAL ELECTRONICS 10/1978, on page 40 the description of what is the basis for our power board begins. Over the years, things have been adapted to the current component base and finally, in the times of the universal Internet, the great-grandchildren of those who love to build walls (how many words, but I could have written the simple "Chinese") sell it to us as a ready-made kit for self-assembly. In reality, in addition to the board, we will also use a maximum of the components that we will receive with the kit - at a price of $ 4-6 with shipping (I bought my 3 kits in this range, it's not bad at all) - only the cost of shipping a separate component from a local store via courier may cost us more. Naturally, we will have to wait - deliveries from AliExpress are slow. Unlike the box where prices have increased, with this kit the prices have remained the same and may even decrease. Apparently the first batch of assembly kits has run out, and a second one has been released on the market - they differ only in the orientation of the 7824 linear stabilizer. In the second one, it is brought out to the edge of the board - the idea is probably to be able to attach it to a common radiator with the power transistor. This does not bother us at all, the board itself could have been wired much better, but as they say for so much money - so much. The pictures show what this set advertised for sale in an online store looks like. Some of the pictures show the old version of the board, some the new one, as they say, discover the “7” differences. Replacing the bipolar operational amplifiers with ones with field effect transistors on the one hand gives us freedom in selecting the peripheral resistors, but on the other hand it has increased the temperature drift of the device as a whole. I could take the time to look into replacing them with ones designed to operate in a DC linear mode, but that would, in my opinion, unnecessarily increase the cost of a device designed for home-made use. Anyway, we will mount these op-amps on sockets, you always have the option to choose something better, just be careful, by stumbling in this direction you are one step away from becoming an “audiophile” and start investigating whether I used oxygen-free copper wires.

[09042025БГ] Когато разполагате с набора за самостоятелно сглобяване е много важно отново да прецените силите и желанията си, все още имате възможност да изберете лесният вариант - да си направите захранване в класическият вариант (надявам се, че сте последвали първоначалният ми съвет, първо да прочетете всичко от край до край и тогава да действате - тоест лицевият панел на кутията не е пробит). Аз няма да се спирам в подробности как работи самата платка на набора в класическото изпълнение. Вече ви посочих корена на дървото, освен него много добра информация как работят нещата и как да ги сглобите в класическият вариант, може да получите :

Разбира се има много още места на които да намерите информация, аз просто посочих първите две които си спомних и са достатъчно стойностни.

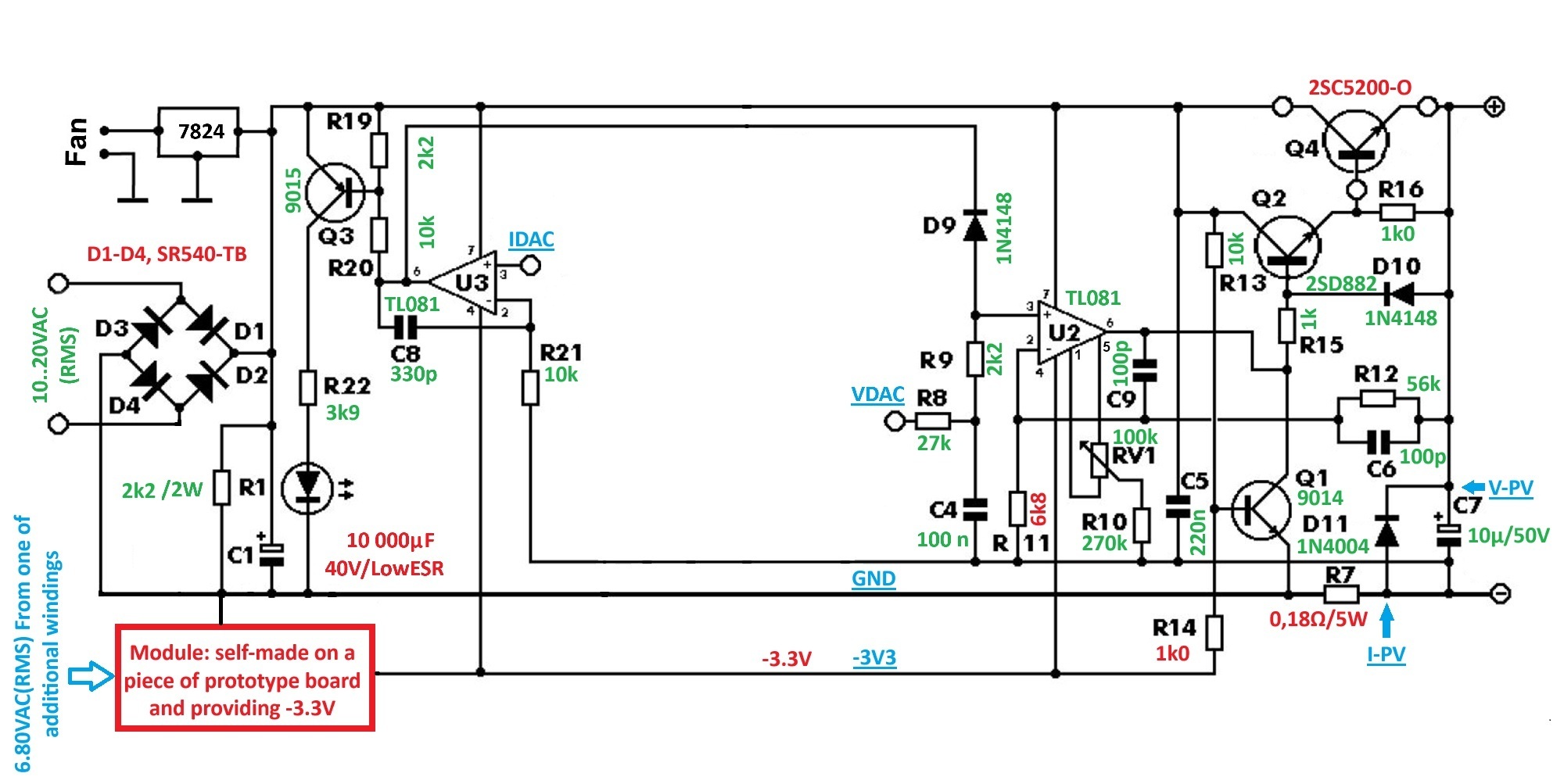

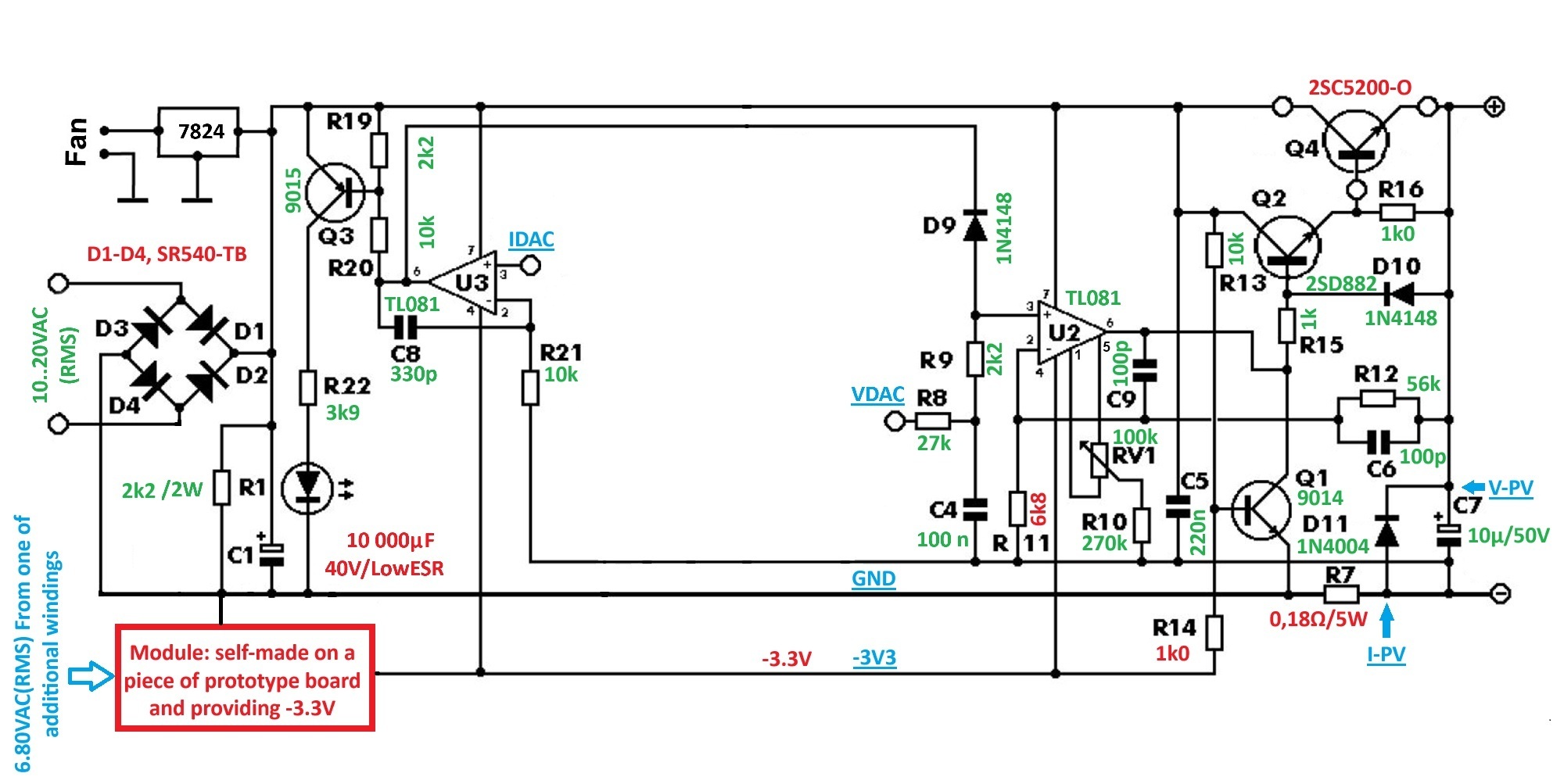

За тези от вас които все пак са решили да направят варианта с цифрово управление от микроконтролер и индикация на течнокристален дисплей - продължаваме напред. Следва модифицирана принципна електрическа схема. Модификацията се състои в това , че не монтираме всички електронни компоненти, някои от тях ги заменяме с подобни, но с по различни параметри, не режем, не пробиваме и не променяме трасировката на печатната платка. Със съответните цветове на схемата съм отбелязал:

- Зелено - компоненти които съвпадат с компонентите на оригиналният проект

- Червено - компоненти с различни параметри спрямо тези в оригиналният проект

- Синьо - възлови потенциали към които ще свържем цифровата платка за контрол и индикация на устройството

[09042025EN] When you have the kit for self-assembly, it is very important to re-evaluate your strengths and desires, you still have the opportunity to choose the easy option - to make a power supply in the classic version (I hope you followed my initial advice, first read everything from end to end and then act - that is, the front panel of the case is not pierced). I will not go into details about how the board of the kit itself works in the classic version. I have already shown you the root of the tree, besides it, you can get very good information about how things work and how to assemble them in the classic version:

Of course, there are many more places where you can find information, I just indicated the first two that I remembered and are quite valuable.

For those of you who still decided to make the version with digital control from a microcontroller and indication on a liquid crystal display - we move on. The following is a modified basic electrical diagram. The modification consists in the fact that we do not install all the electronic components, some of them we replace with similar ones, but with different parameters, we do not cut, do not drill and do not change the layout of the printed circuit board. With the corresponding colors of the diagram I have marked:

- Green - components that match the components of the original project

- Red - components with different parameters compared to those in the original project

- Blue - nodal potentials to which we will connect the digital board for control and indication of the device

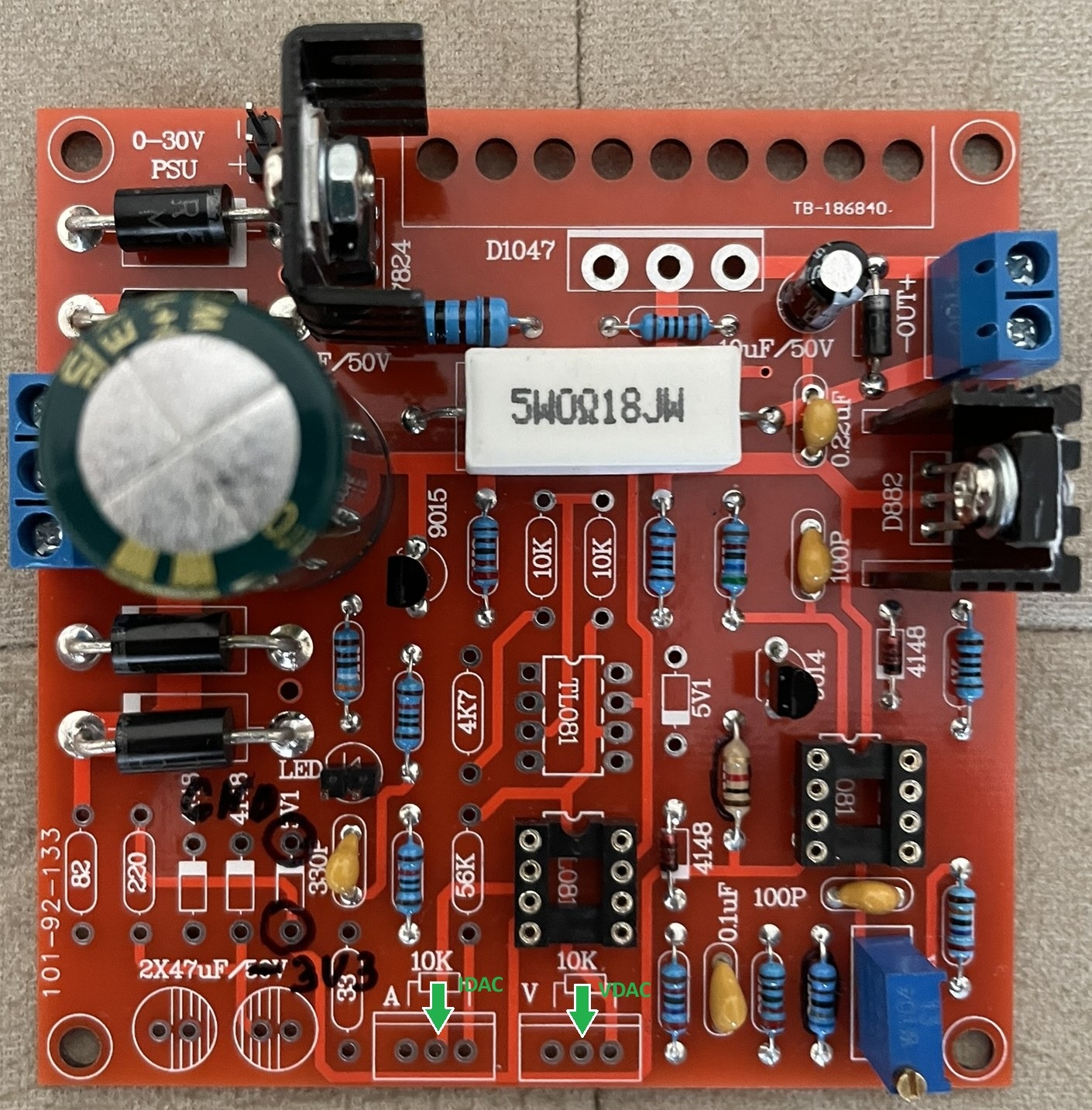

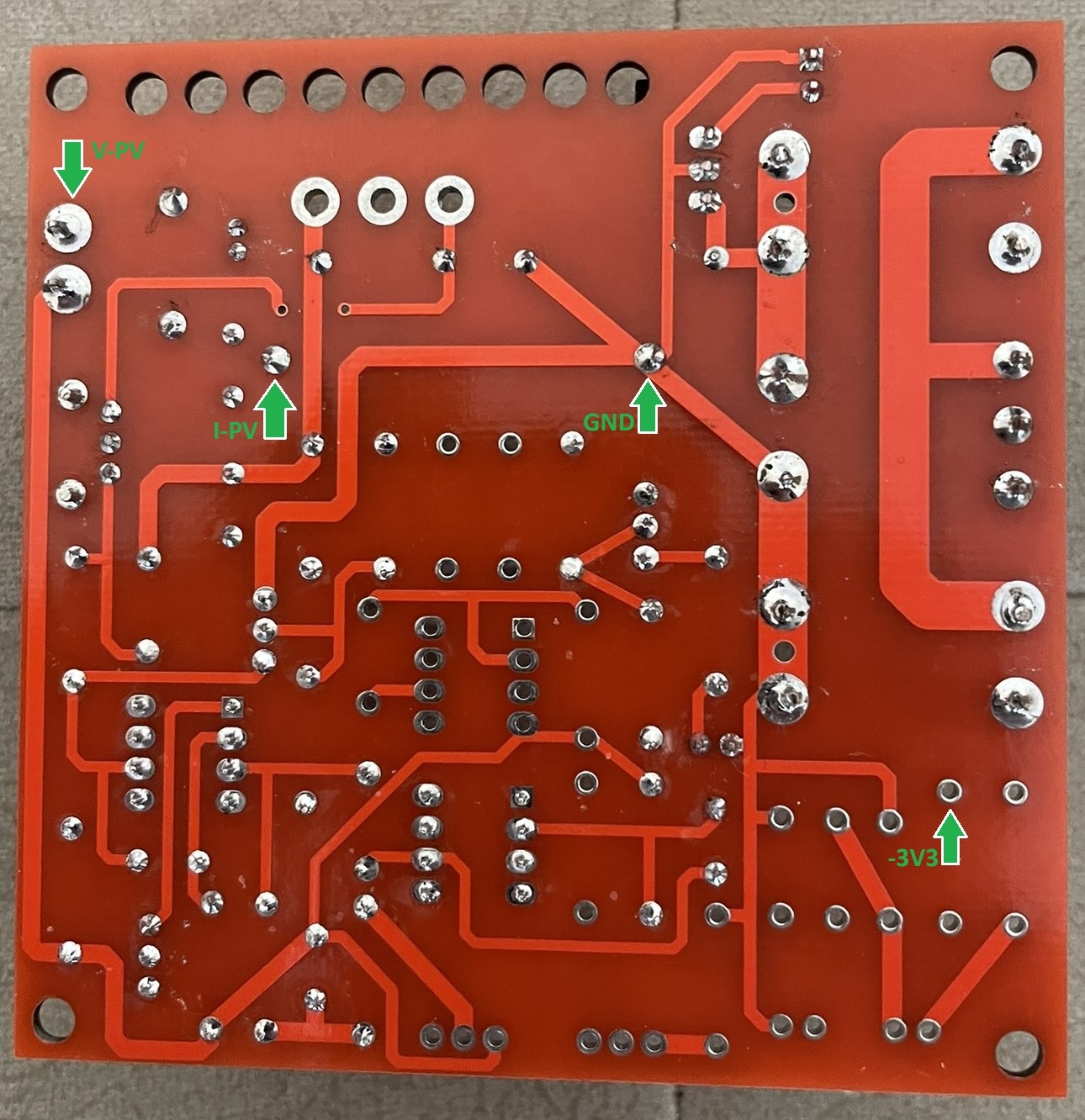

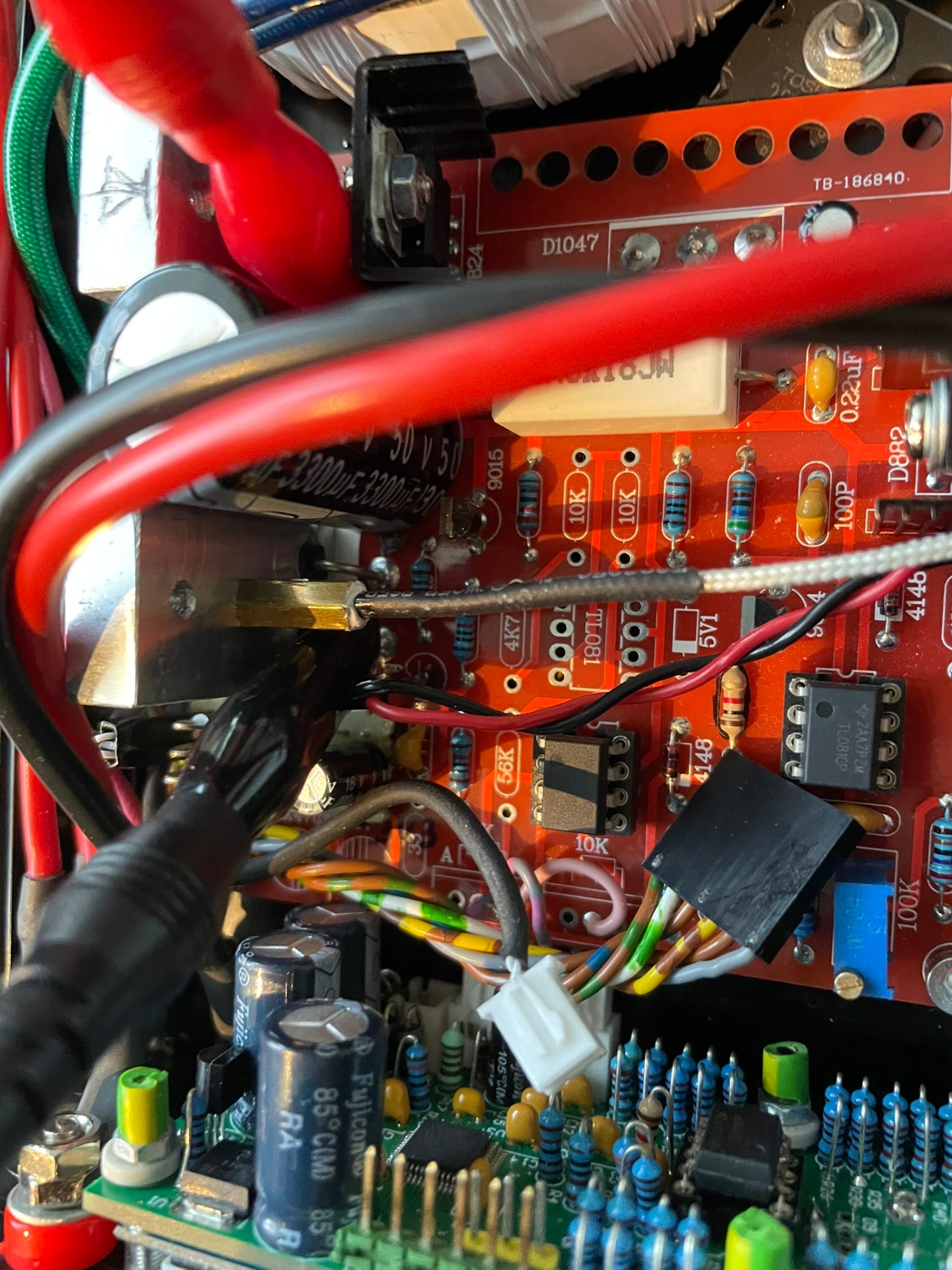

[16042025БГ] И така, изпълнявайки стъпка по стъпка принципната електрическа схема сглобяваме силовата платка. Поредността на действие е следната - започваме със запояването на най ниските по височина електронни компоненти и продължаваме със следващите. На първата снимка, като най ниски вече са запоени резисторите с мощност четвърт ват и диодите 1N4148. Изключение са R11 и R14, техните номинали са различни от тези на оригиналното устройство, местата на които ще бъдат запоени са оградени с черен флумастер. R11 е със стойност 6,8к и го запояваме на ограденото място с надпис 27К. Аналогично за R14 използваме стойност 1к и мястото за запояване е обозначено като 1К5. След като наситим печатната платка с всички елементи от схемата получаваме резултат като на следващите две снимки. На първата платката е снимана от страна елементи и с флумастер са обозначени контактните площадки към които ще присъединим спомагателното захранване което осигурява отрицателното напрежение от 3,3В необходимо за работа на операционните усилватели около нула волтовият потенциал. И на двете снимки със зелени стрелки са обозначени контактните площадки и съответните потенциали към които ще бъдат запоени кабелите свързващи тази платка с платката за управление и индикация. Моят съвет е да предвидите монтажа на операционните усилватели посредством цокли. Причините за това са, първо тези операционни усилватели (TL081) работят на горната граница на работният си обхват по напрежение - така е и в оригиналното устройство, второ - доколко ще получите оригинални такива с набора който ще поръчате е доста съмнително - за това ще стане дума по нататък.

[16042025EN] So, following the step-by-step schematic diagram, we assemble the power board. The sequence of actions is as follows - we start by soldering the lowest electronic components and continue with the next ones. In the first photo, the quarter-watt resistors and the 1N4148 diodes are already soldered as the lowest ones. The exceptions are R11 and R14, their nominal values are different from those of the original device, the places where they will be soldered are circled with a black felt-tip pen. R11 has a value of 6.8k and we solder it to the circled place with the inscription 27K. Similarly, for R14 we use a value of 1k and the soldering place is marked as 1K5. After saturating the printed circuit board with all the elements of the circuit, we get a result like in the next two photos. In the first picture, the board is photographed from the components side and with a felt-tip pen the contact pads to which we will connect the auxiliary power supply that provides the negative voltage of 3.3V necessary for the operation of the operational amplifiers around the zero volt potential are marked. In both pictures, the contact pads and the corresponding potentials to which the cables connecting this board to the control and indication board will be soldered are marked with green arrows. My advice is to plan the installation of the operational amplifiers using sockets. The reasons for this are, firstly, these operational amplifiers (TL081) operate at the upper limit of their operating voltage range - this is also the case in the original device, secondly - the extent to which you will receive original ones with the set you will order is quite doubtful - this will be discussed later.

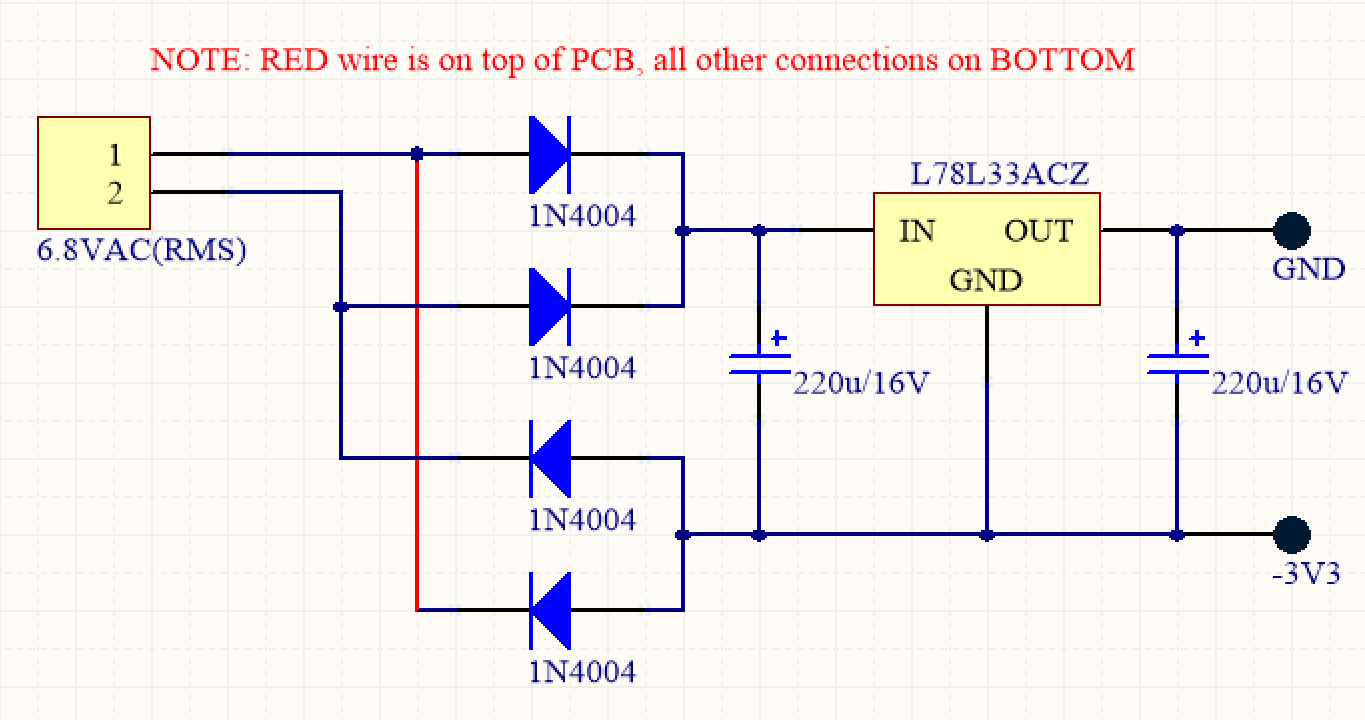

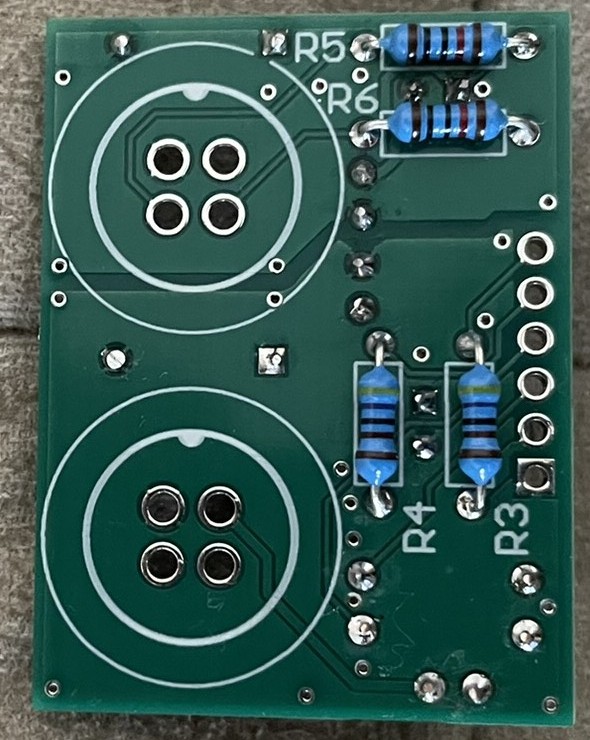

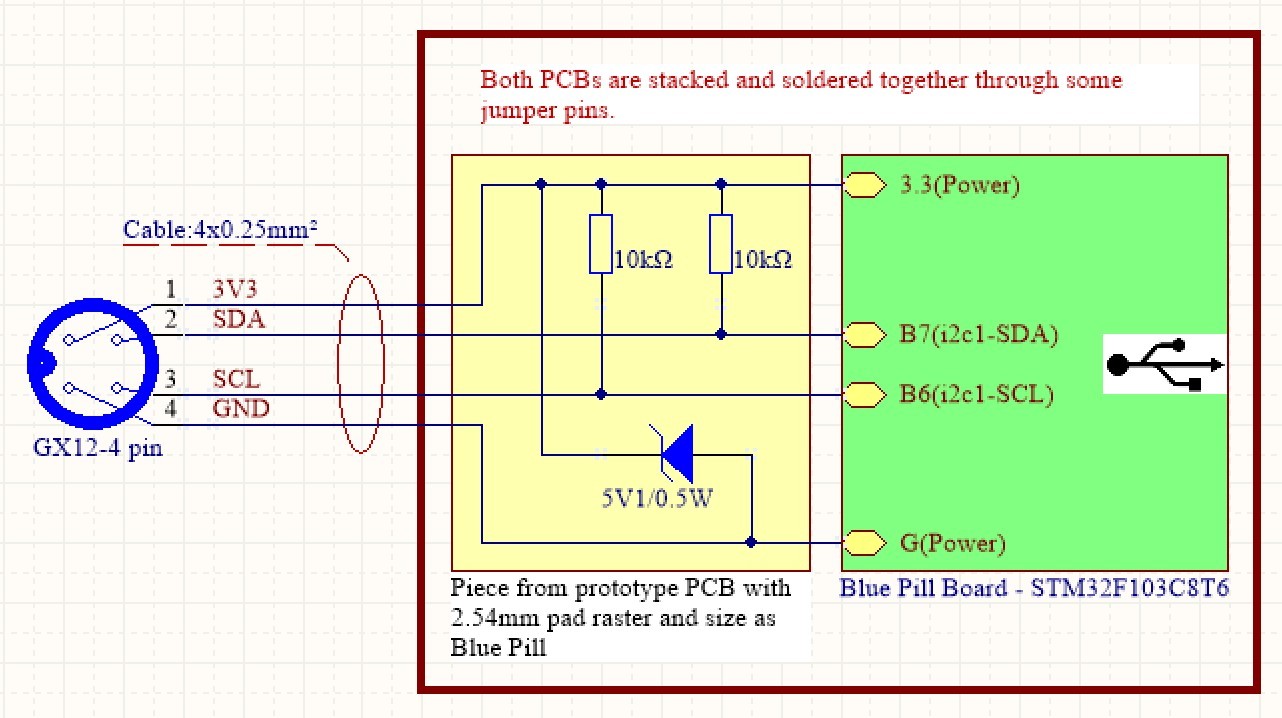

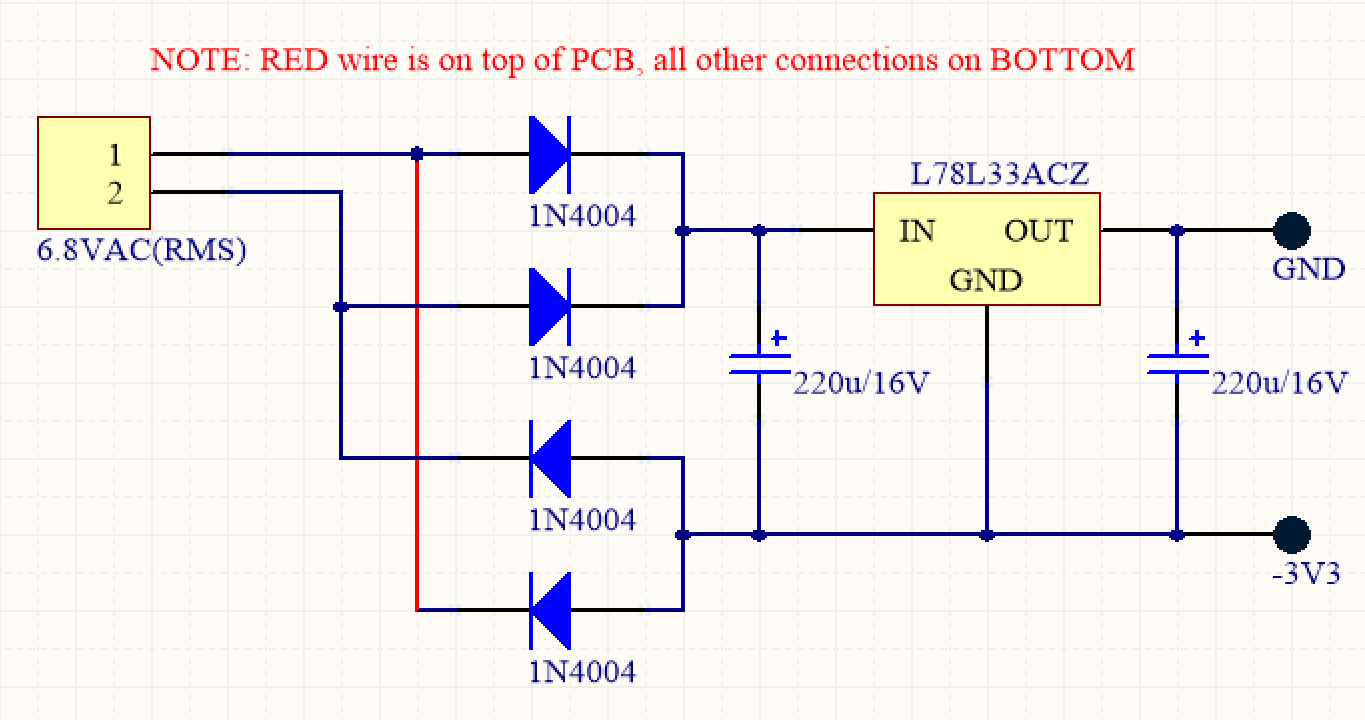

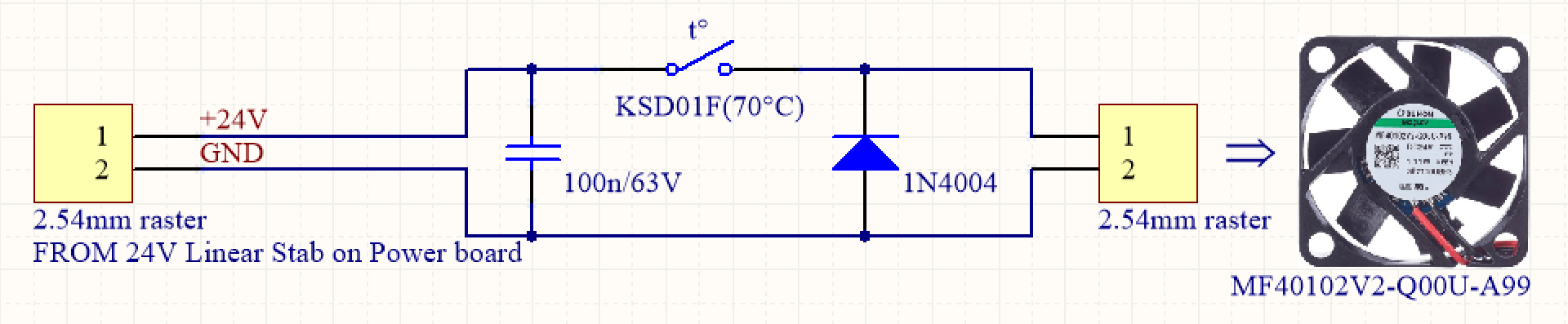

[23042025БГ] Следващата по ред технологична операция е изработването и присъединяването на така нареченият в електрическата схема “Module, self- made on a piece of prototype board providing –3,3V” . Използваме парче от прототипна платка с растер 2.54мм между отворите. От снимката можете да видите броя на необходимите площадки (размера на платката). На първата снимка от днешната публикация е представена принципната електрическа схема на тази спомагателна платка. На втората и третата снимка е показана готова платка с изгледи отгоре и отдолу. С тези от вас които ще решат, че това не е най елегантното решение (нали бих могъл специално да проектирам платка с помощта на CAD система, да я поръчам или да я изработя специално в домашни условия) съм напълно съгласен, но това което съм направил е най бързият и евтин начин, при това достатъчно ефективен - все пак се опитваме да минимизираме цената без компромис с параметрите. Така изработената платка присъединяваме към основната силова платка в точките отбелязани със флумастер които ви показах по рано. Захранваме я с една от спомагателните намотки които вече сме навили на силовият трансформатор.

[23042025EN] The next technological operation in order is the manufacture and connection of the so-called in the electrical diagram “Module, self-made on a piece of prototype board providing –3.3V”. We use a piece of prototype board with a 2.54mm pitch between the holes. From the photo you can see the number of required pads (the size of the board). The first photo in today's post presents the basic electrical diagram of this auxiliary board. The second and third photos show a finished board with top and bottom views. I completely agree with those of you who will decide that this is not the most elegant solution (I could have specially designed a board using a CAD system, ordered it or made it specially at home), but what I have done is the fastest and cheapest way, and quite effective - after all, we are trying to minimize the price without compromising on the parameters. We connect the thus made board to the main power board at the points marked with a felt-tip pen that I showed you earlier. We power it with one of the auxiliary windings that we have already wound on the power transformer.

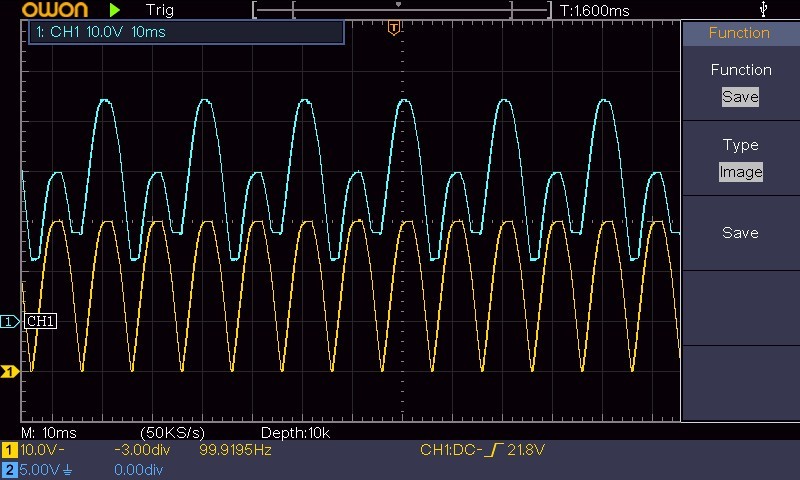

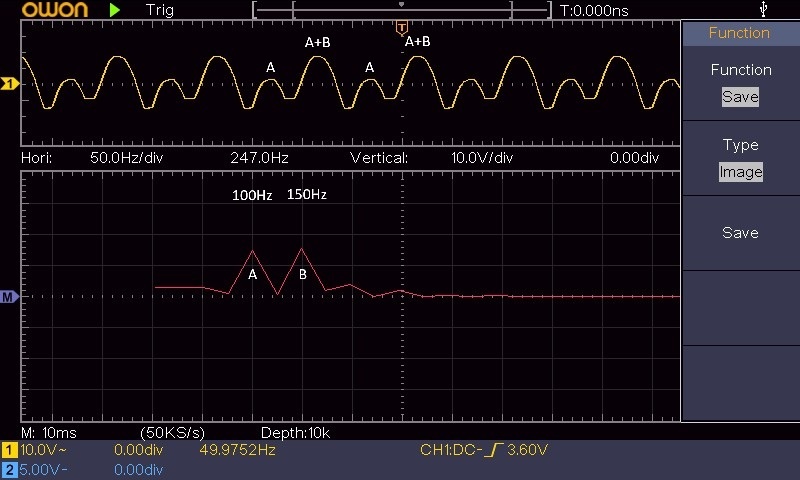

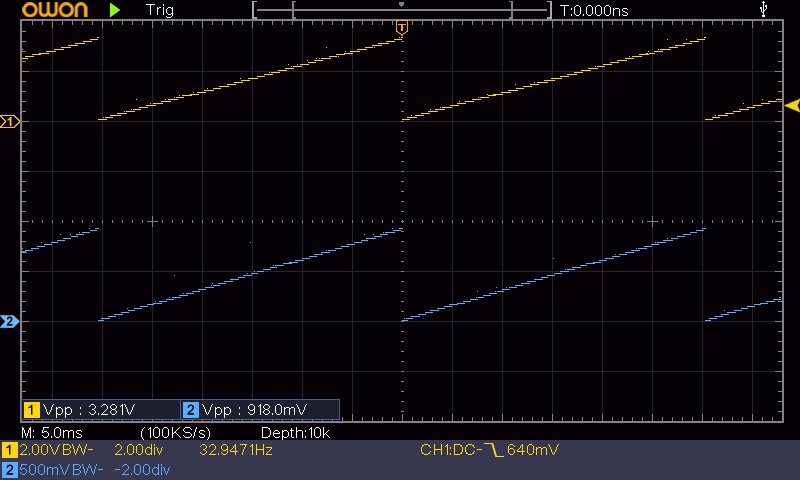

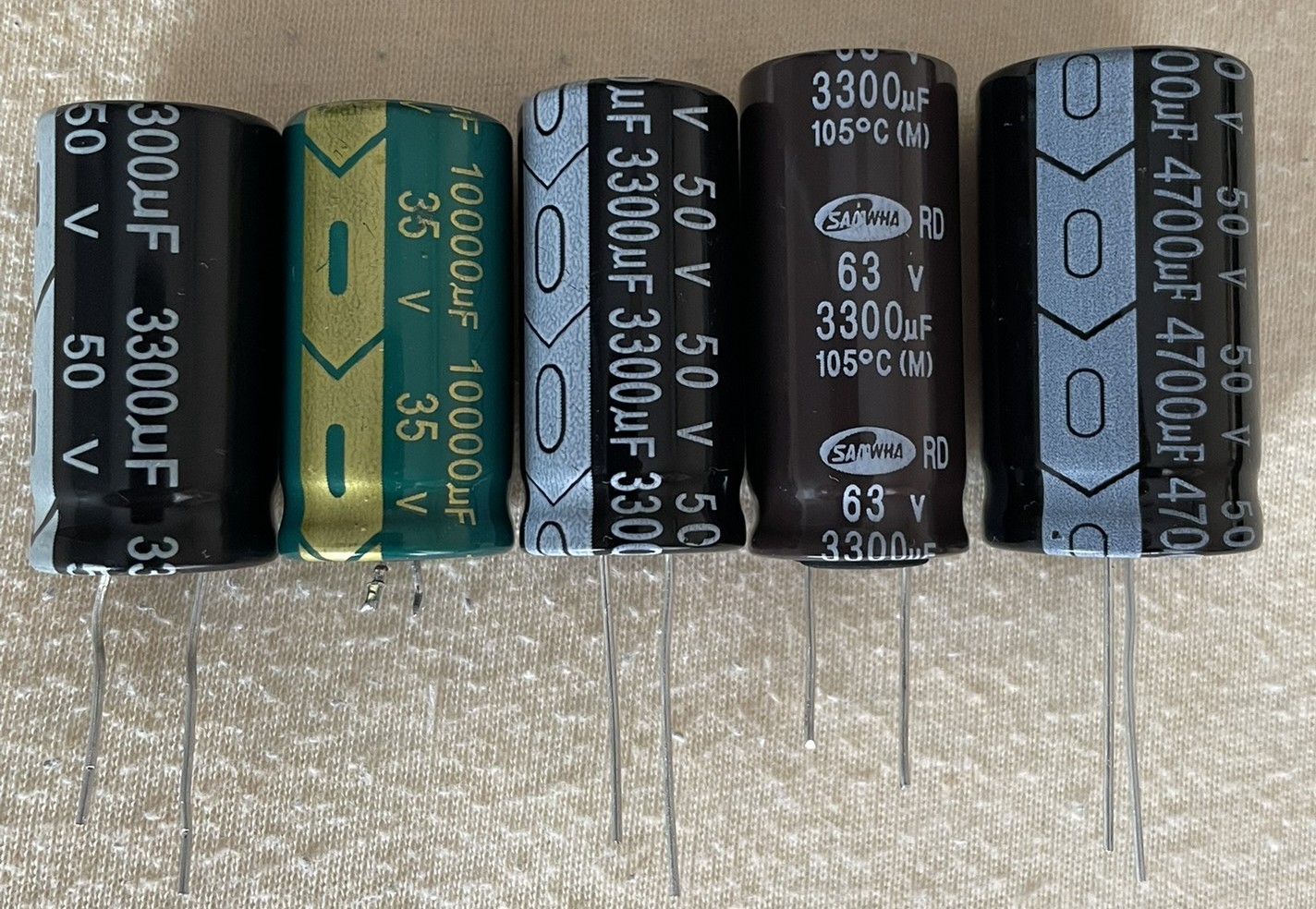

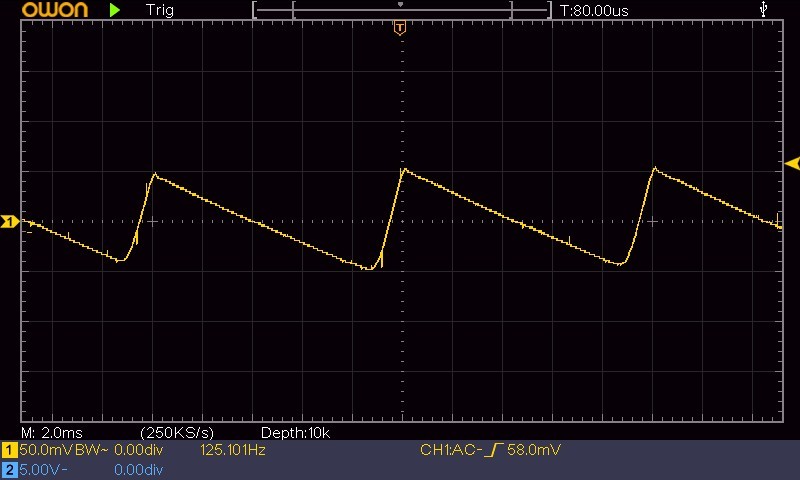

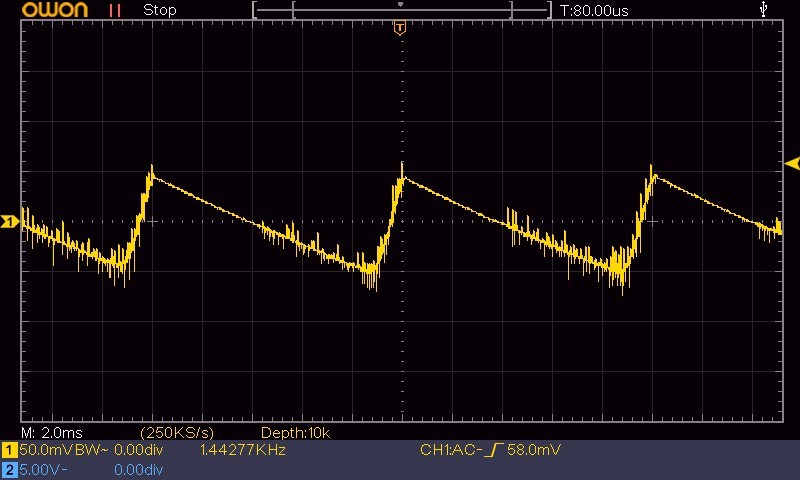

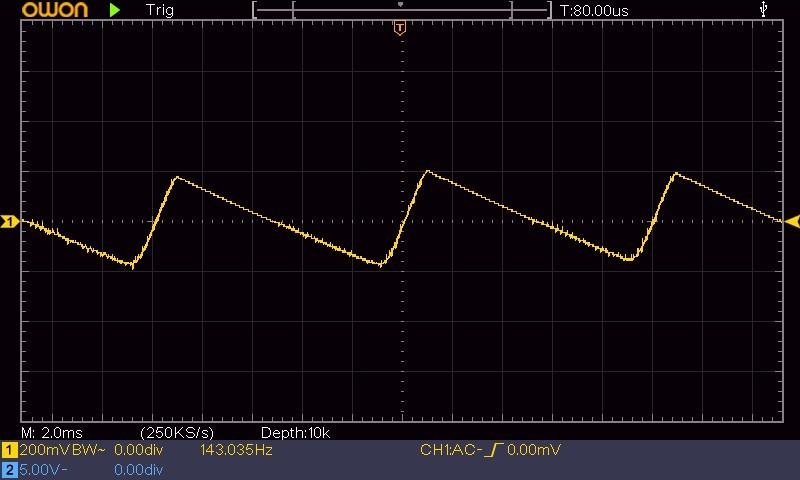

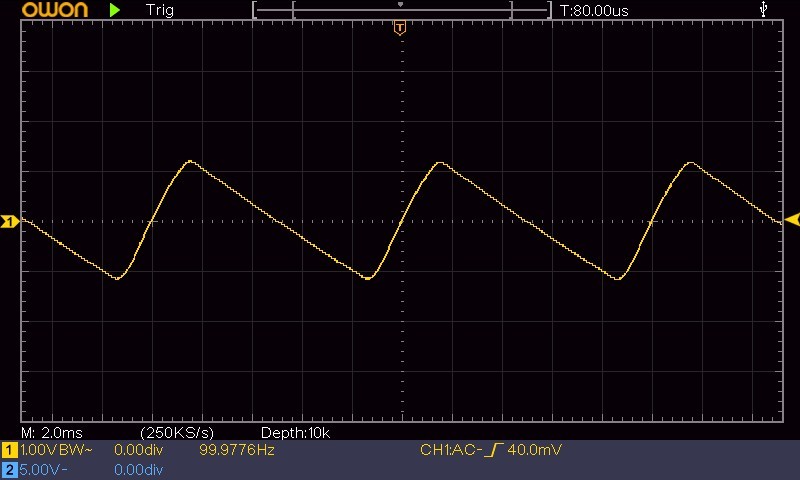

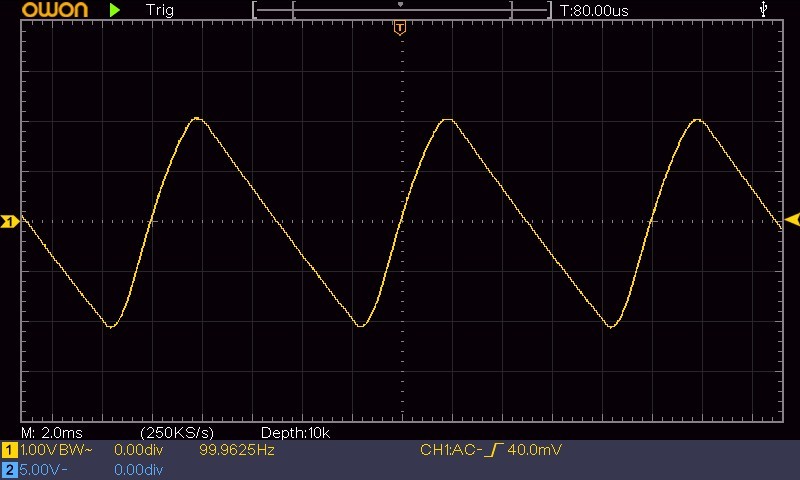

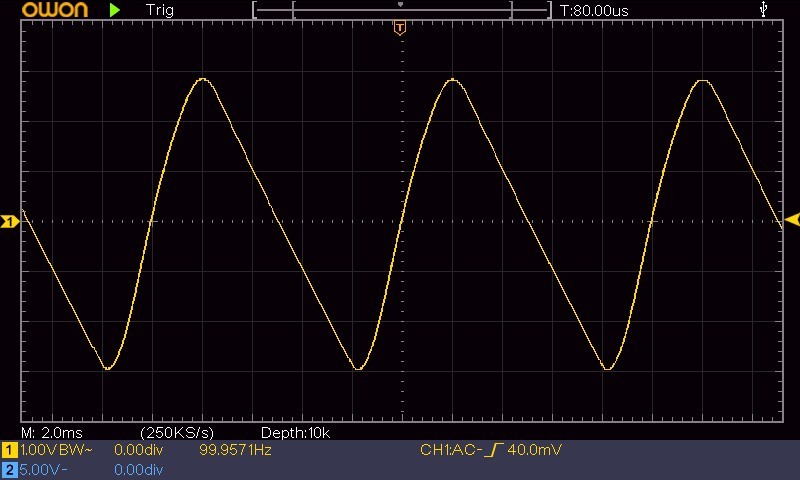

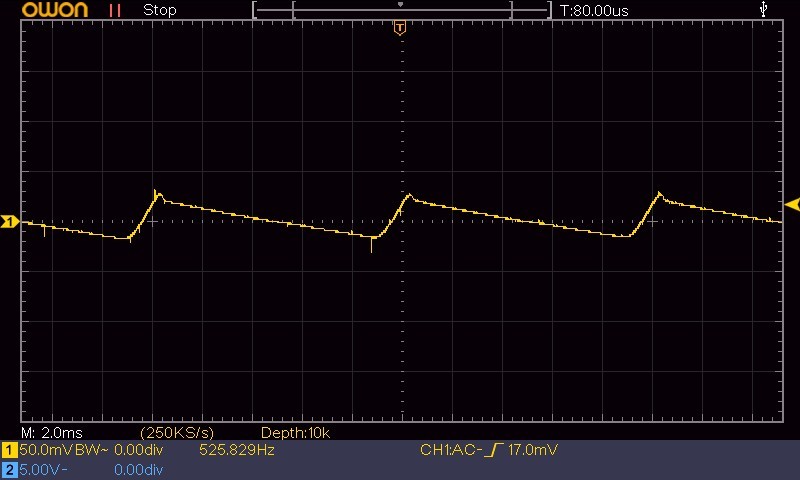

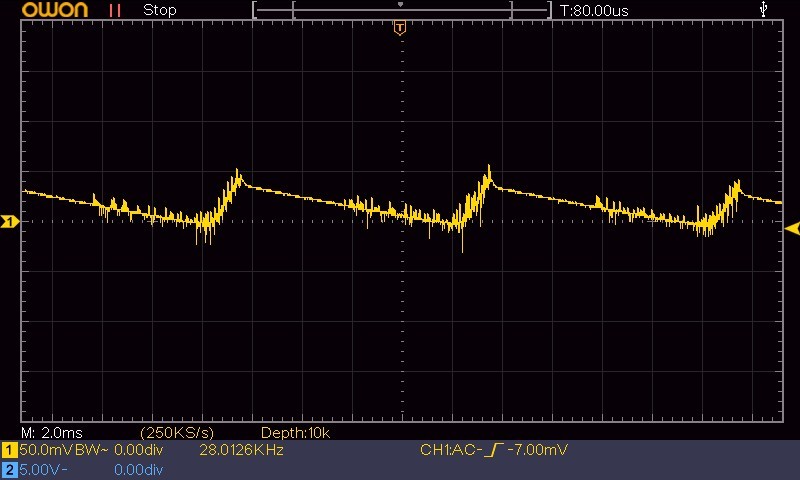

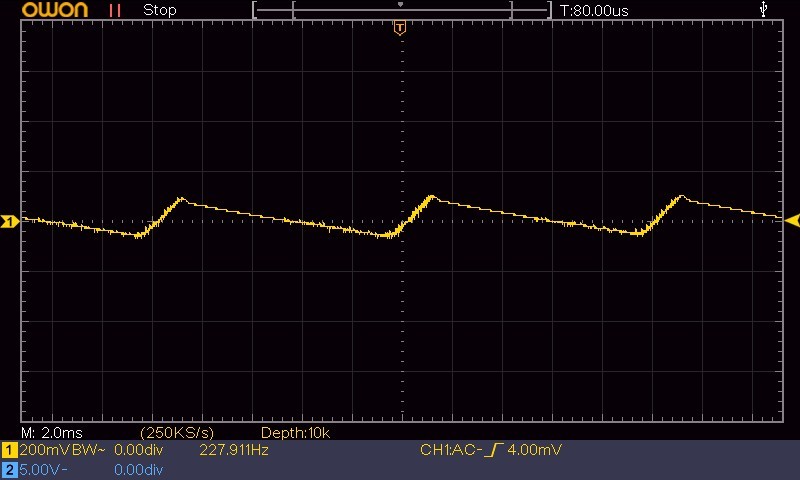

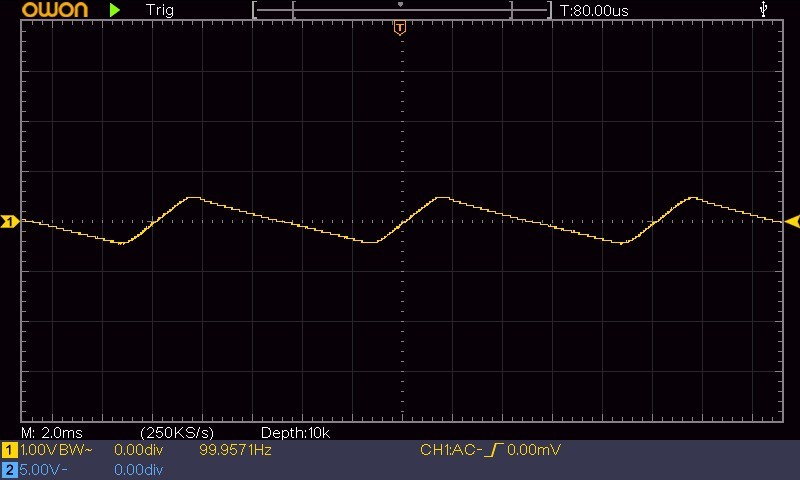

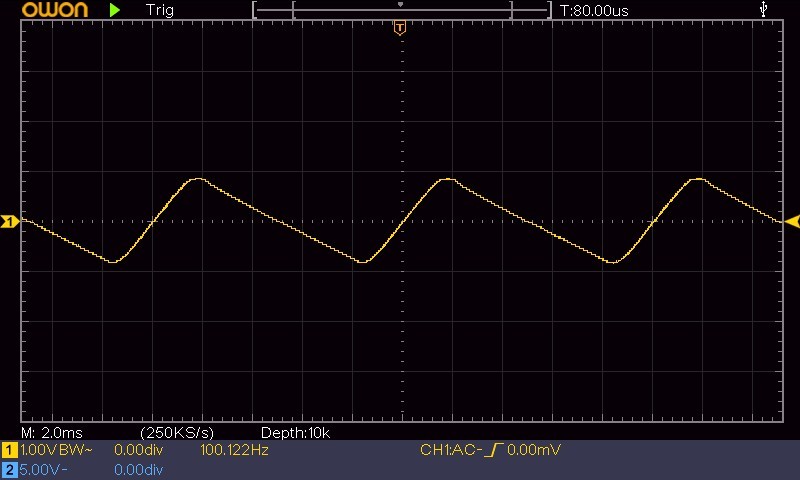

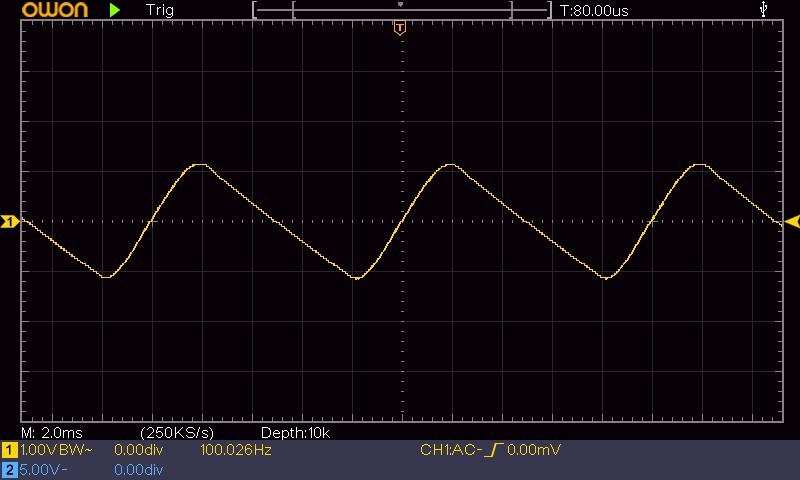

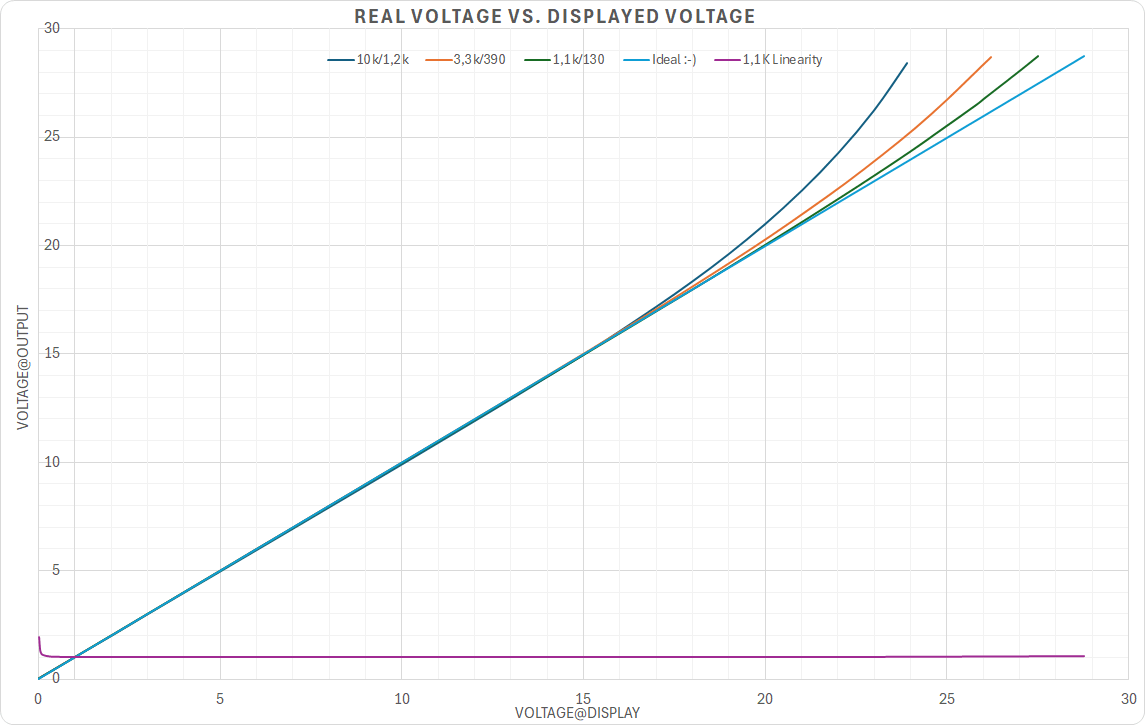

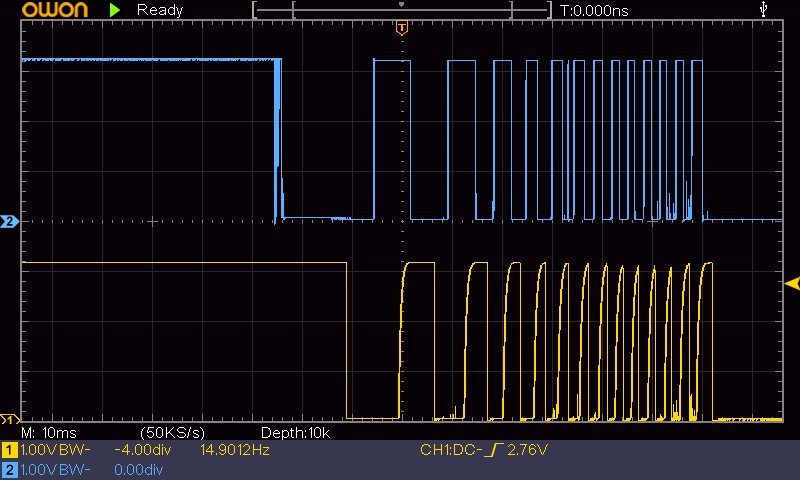

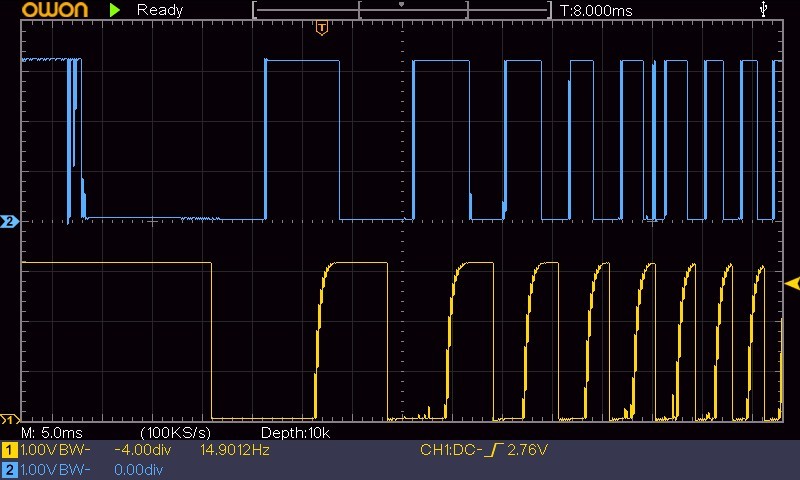

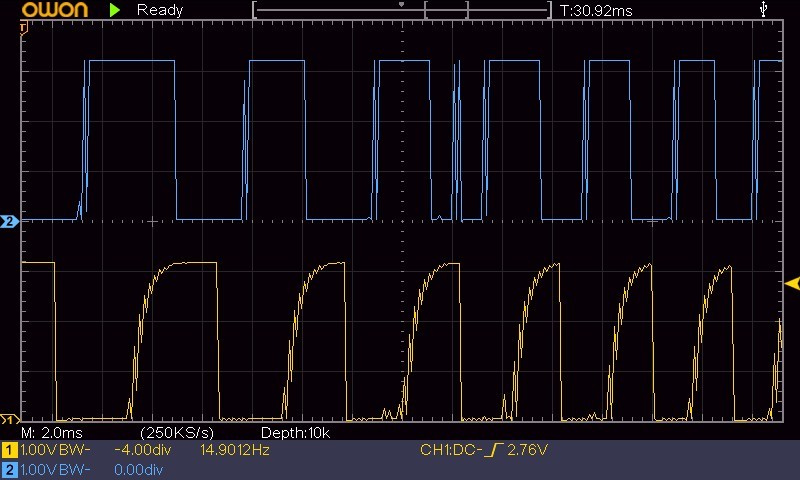

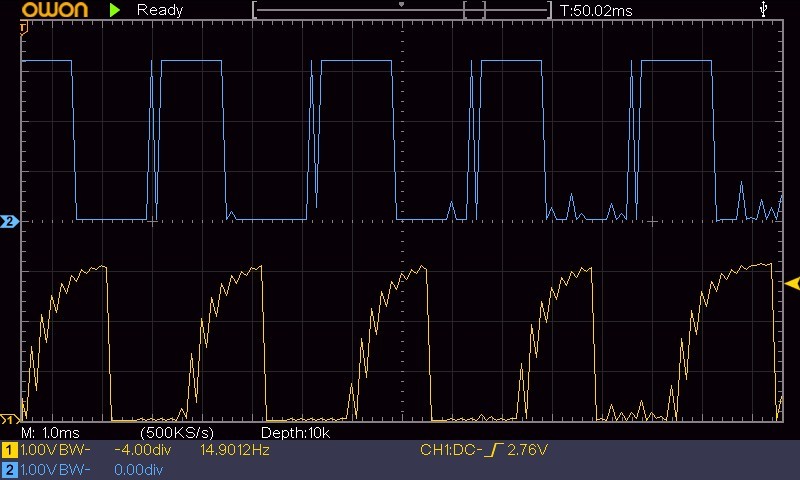

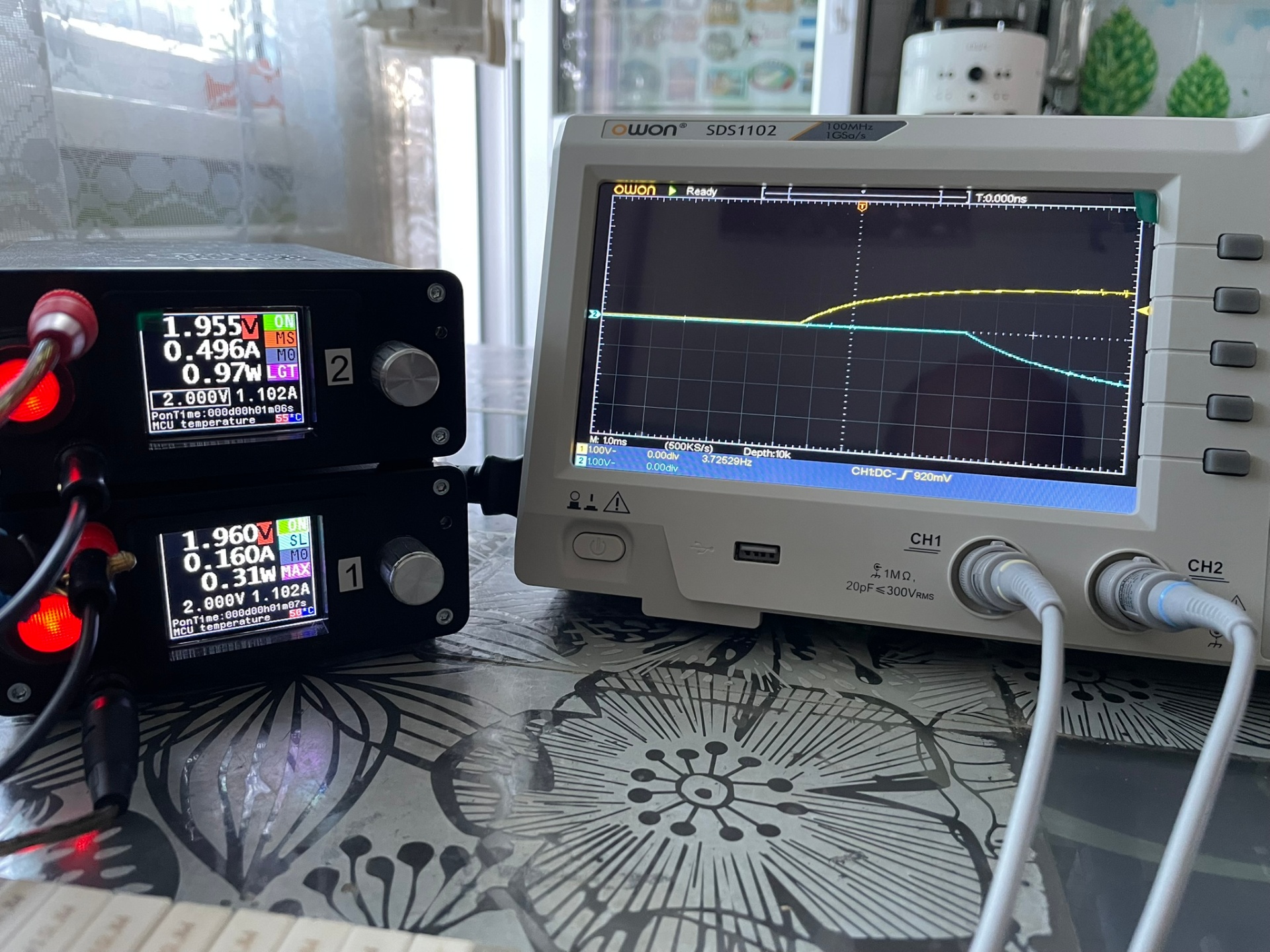

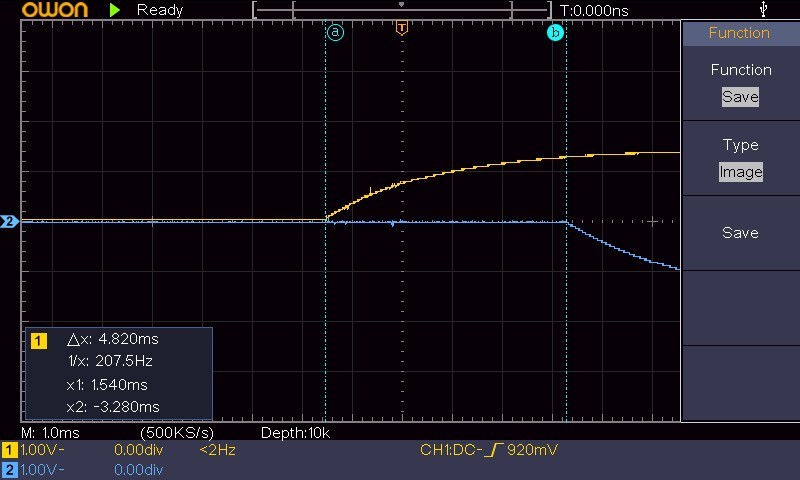

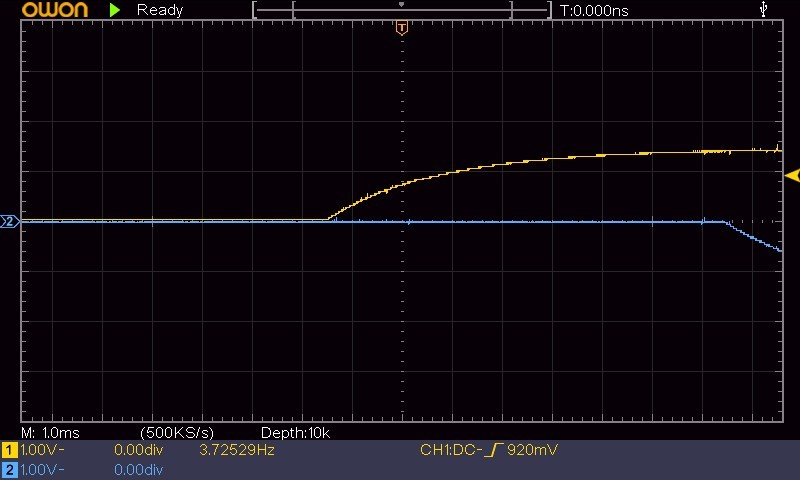

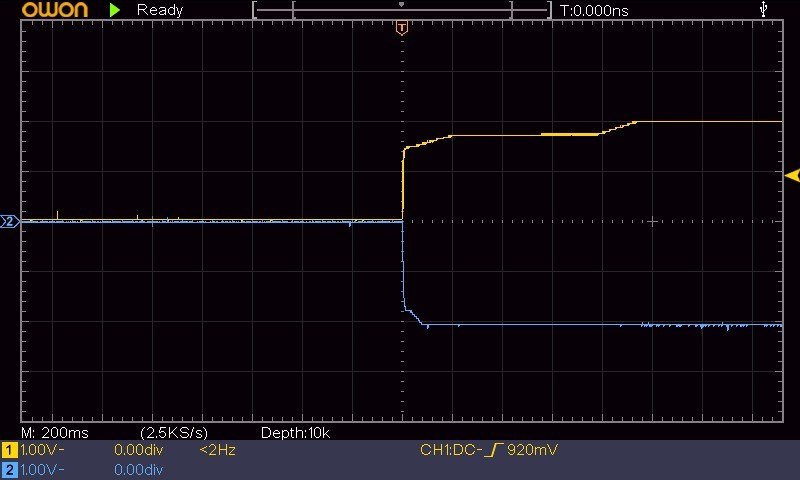

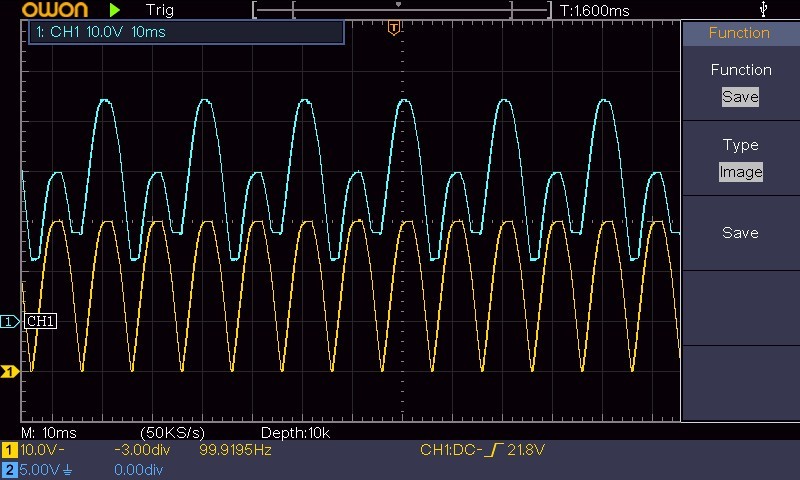

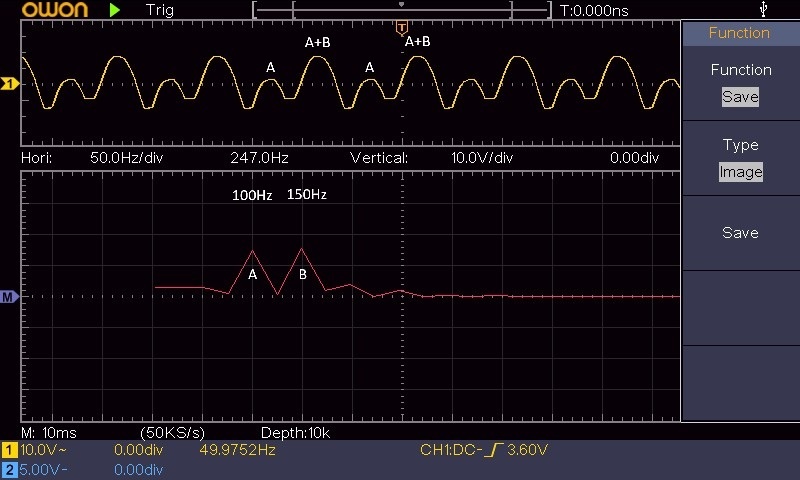

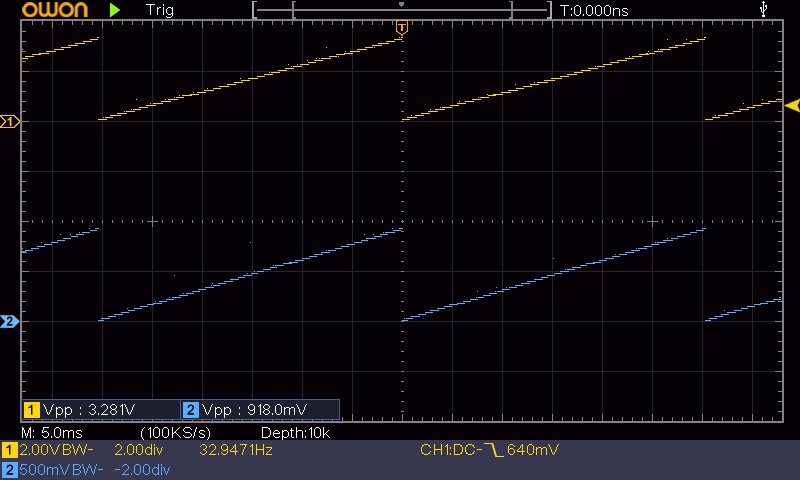

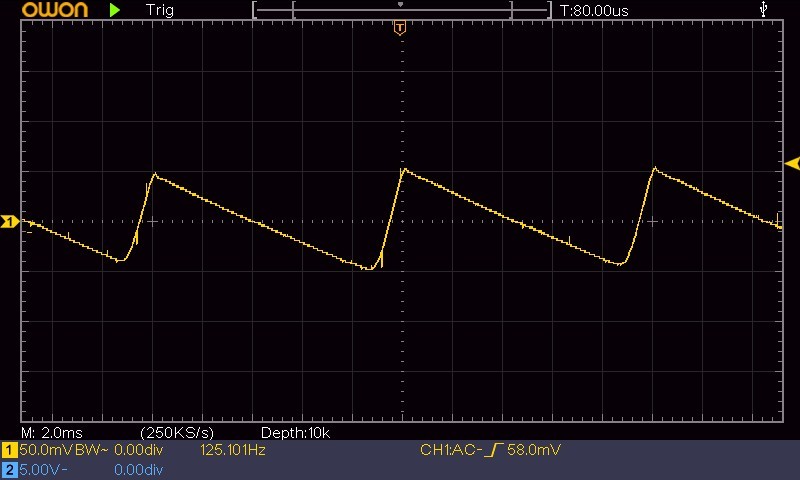

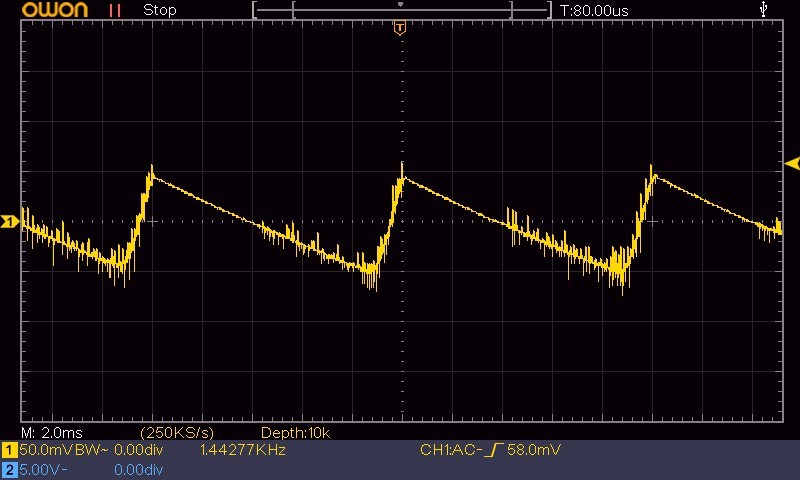

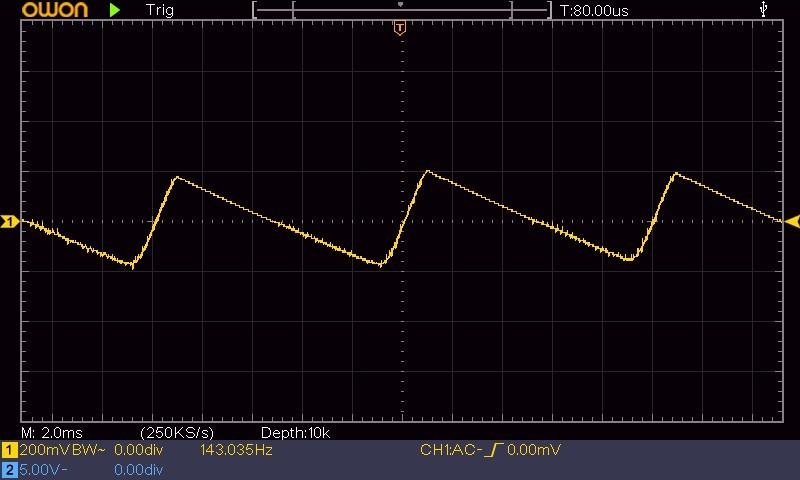

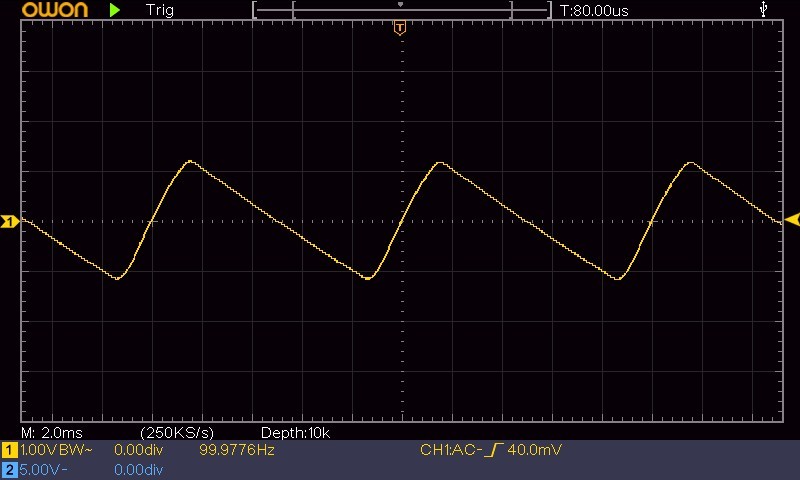

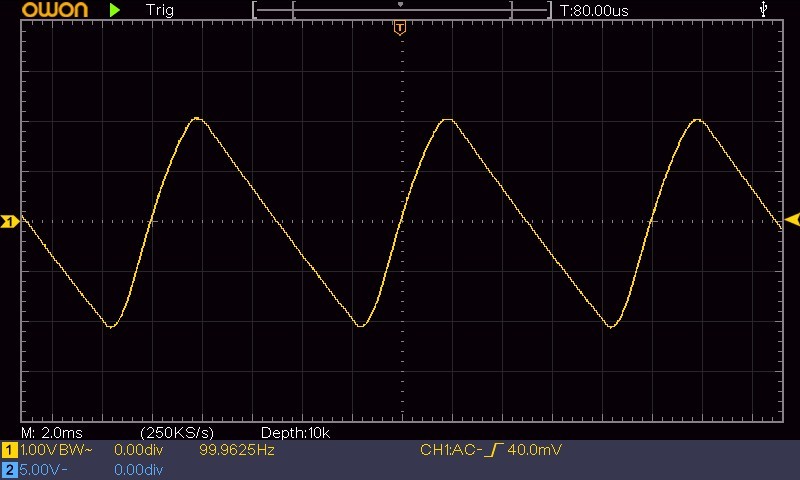

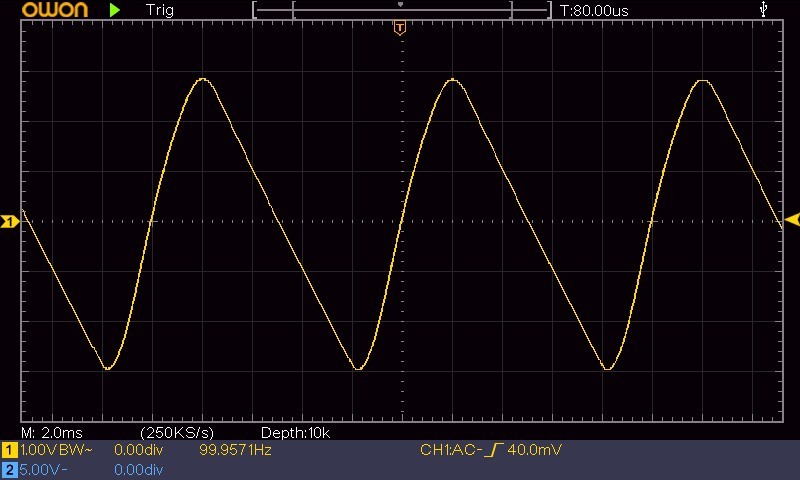

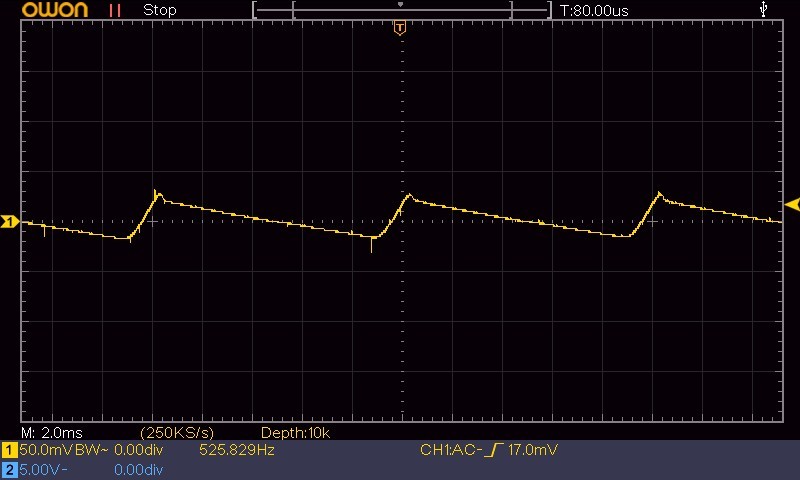

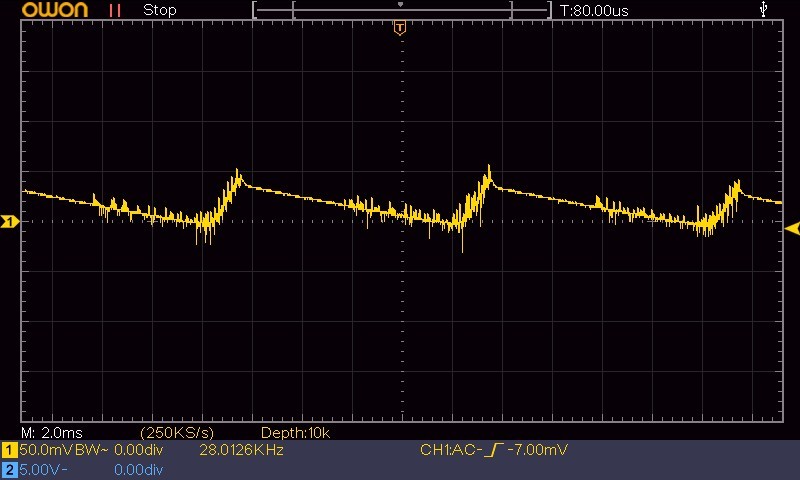

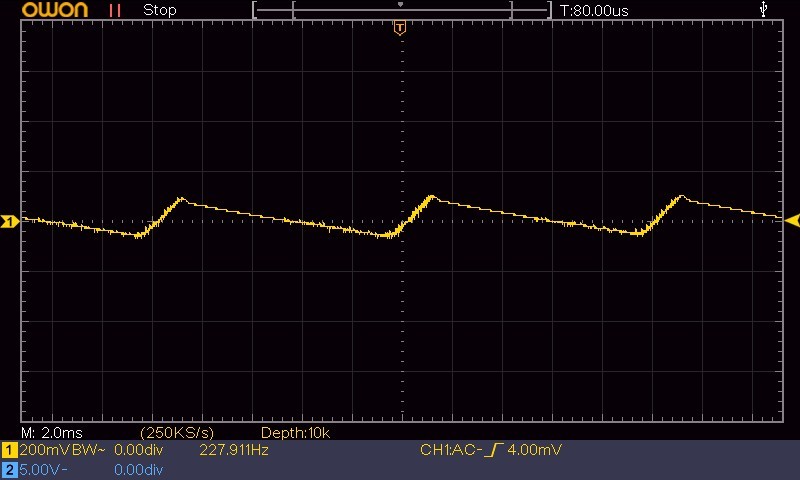

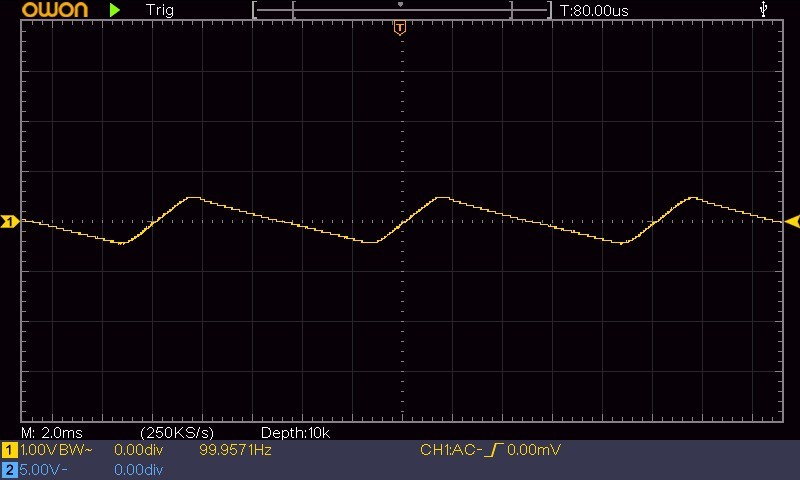

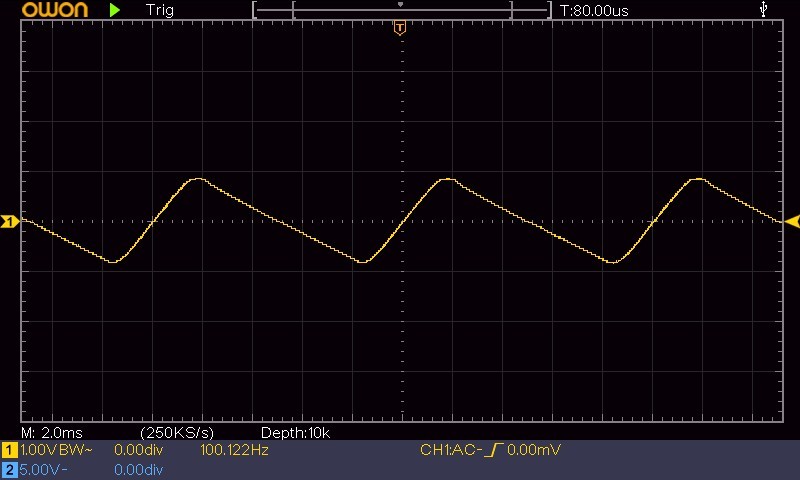

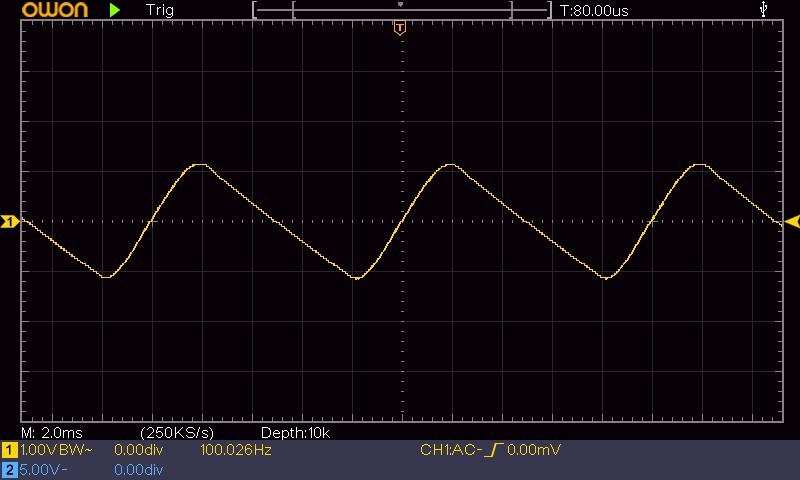

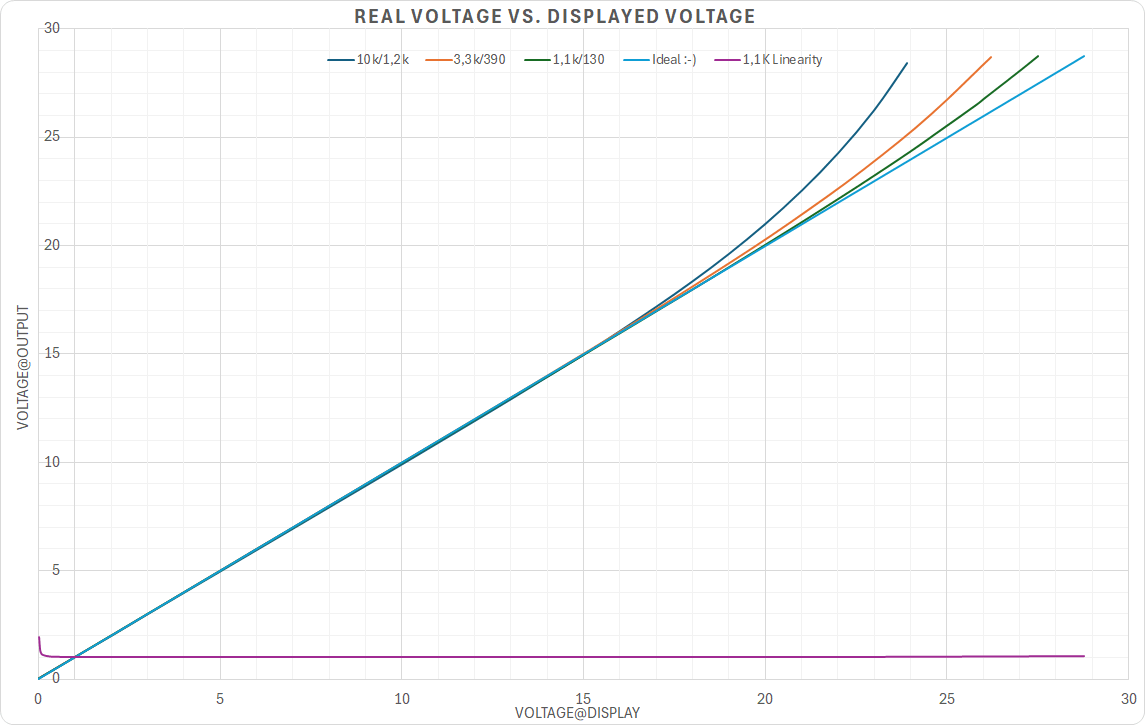

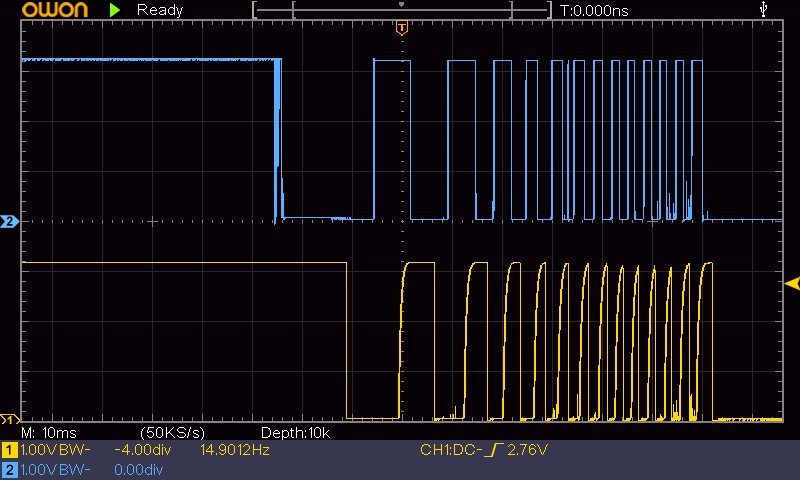

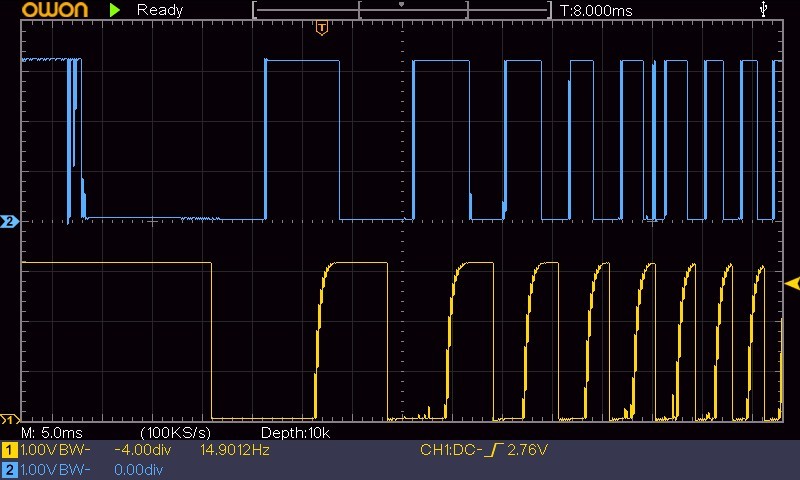

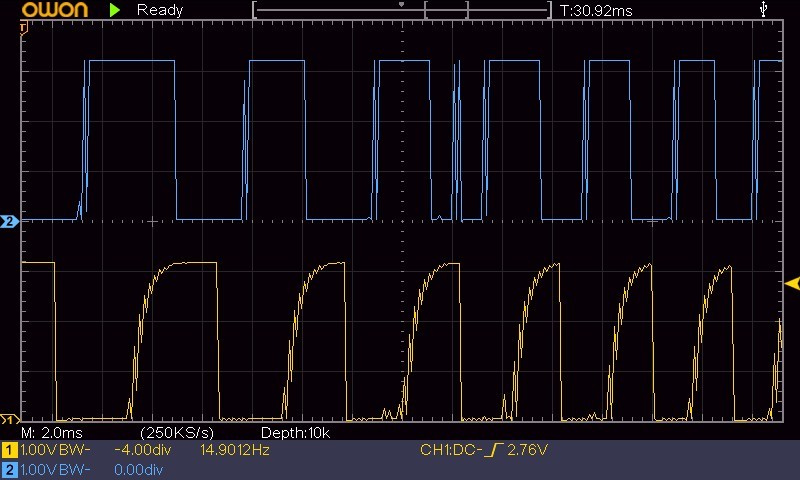

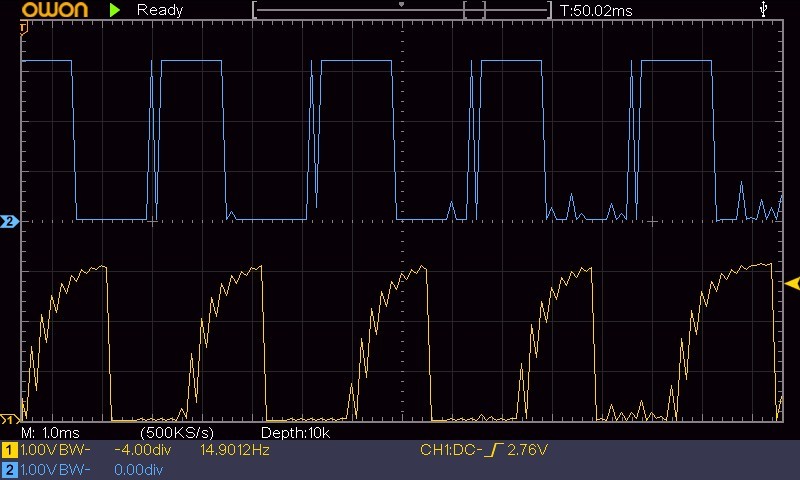

[24042025БГ] Вероятно мнозина от вас четейки инструкциите за изработване на спомагателният източник на -3.3V са се запитали: “Защо трябва да правя всичко това като е достатъчно в оригиналната схема да заменя ценеровият диод от 5.1V с такъв на 3.3V и всичко ще е наред”. Първоначално и аз постъпих така и тогава открих нещо интересно - измереното изходно напрежение след дискретизацията от вграденият в микроконтролера ADC варира в порядък 100-200 mV. С увеличаване на товара в изхода на устройството тази вариация нараства, а без товар изчезва (попада в рамките на точността на преобразуване на която е способен вграденият ADC). Това е явен признак, че големият електролитен кондензатор (С1 на схемата) не се справя достатъчно добре. Увеличаването на капацитета от 3300µF както е предвидено в китайският вариант до 10000µF подобрява нещата, но не ги елиминира напълно. Тогава просто разпояваме този кондензатор и с осцилоскоп анализираме това което виждаме. Сега доста време след като съм намерил решение на проблема ми се наложи да повторя всичко това за да мога да го публикувам тук. Освен платката която правя в момента на друга по стара сглобявам варианта с капацитивният генератор на отрицателно напрежение. И двете платки са без изглаждащ кондензатор след диодният изправител. С осцилоскоп визуализираме това което излиза върху този кондензатор. Резултата е представен на първата снимка от днешната публикация. С жълто е осцилограмата на платката при която е варианта - допълнително захранване плюс линеен стабилизатор - виждаме класическа осцилограма на мостов диоден изправител без изглаждащ кондензатор в изхода. Със синьо е осцилограмата на варианта с капацитивен генератор на отрицателно напрежение. Поради импулсният характер на преходните процеси (заряд, разряд на кондензаторите в генератора) върху изглаждащият кондензатор се получават неравномерни импулси. За да сме съвсем уверени в резултата, с осцилоскопа този сигнал го разлагаме в ред на Фурие, това е представено на втората снимка от днешната публикация. И така там виждаме вместо очакваният един хармоник на 100Hz, два хармоника - един на 100Hz и втори на 150Hz. На практика през всеки един полу период амплитудата върху филтриращият кондензатор се удвоява. Аз прецених, че смесването на класическа линейна схема (изправител, регулатори по ток и напрежение) и импулсна схема (генератор на отрицателно напрежение) е неподходящо за мен и така стигнах до варианта с допълнителната платка осигуряваща отрицателно напрежение и работеща също в линеен режим. Преценката е ваша, ако не ви се прави допълнителен генератор на отрицателно напрежение, не го правете, използвайте импулсната схема, но бъдете готови за това, че напрежението в изхода на устройството ще е с шумове - т.е. ще загубите основното предимство на линейните захранвания спрямо импулсните такива. Друга причина да използвате предложеното от мен решение е надеждността - представете си какво ще се случи на операционните усилватели ако ценеровият диод на 3.3V в импулсният генератор пробие. Това ще го доразясня в следващата публикация която ще нарека “Приказка за трите малки китайски дракончета” 😊

[24042025БГ] Probably many of you, reading the instructions for making the auxiliary -3.3V source, have asked yourself: “Why do I have to do all this when it is enough in the original circuit to replace the 5.1V Zener diode with a 3.3V one and everything will be fine”. Initially, I did the same and then I discovered something interesting - the measured output voltage after the sampling by the microcontroller's built-in ADC varies in the order of 100-200 mV. With increasing load on the device's output, this variation increases, and without load it disappears (it falls within the conversion accuracy that the built-in ADC is capable of). This is a clear sign that the large electrolytic capacitor (C1 in the circuit) is not doing well enough. Increasing the capacitance from 3300µF as provided in the Chinese version to 10000µF improves things, but does not eliminate them completely. Then we simply unsolder this capacitor and analyze what we see with an oscilloscope. Now, quite some time after I found a solution to the problem, I had to repeat all this so that I could publish it here. In addition to the board that I am currently making on another older one, I am assembling the version with the capacitive negative voltage generator. Both boards are without a smoothing capacitor after the diode rectifier. With an oscilloscope, we visualize what comes out on this capacitor. The result is presented in the first photo of today's publication. In yellow is the oscillogram of the board with the option - additional power supply plus linear stabilizer - we see a classic oscillogram of a bridge diode rectifier without a smoothing capacitor at the output. In blue is the oscillogram of the version with a capacitive negative voltage generator. Due to the pulse nature of the transients (charging, discharging of the capacitors in the generator), uneven pulses are obtained on the smoothing capacitor. To be absolutely sure of the result, we decompose this signal into a Fourier series with the oscilloscope, this is presented in the second photo from today's publication. And so there we see instead of the expected one harmonic at 100Hz, two harmonics - one at 100Hz and the second at 150Hz. In practice, during each half-period, the amplitude on the filtering capacitor doubles. I decided that mixing a classic linear circuit (rectifier, current and voltage regulators) and a pulse circuit (negative voltage generator) was unsuitable for me, and so I came to the option with the additional board providing negative voltage and also operating in linear mode. The judgment is yours, if you do not want to make an additional negative voltage generator, do not do it, use the pulse circuit, but be prepared for the fact that the voltage at the output of the device will be noisy - i.e. you will lose the main advantage of linear power supplies over pulse ones. Another reason to use the solution I proposed is reliability - imagine what will happen to the operational amplifiers if the 3.3V Zener diode in the pulse generator breaks down. I will explain this in more detail in the next post, which I will call “The Tale of the Three Little Chinese Dragons” 😊

[25042025БГ] “Приказка за трите малки китайски дракончета” - опит в иносказателна форма да разкажа за проблемите с окомплектовката на наборите за сглобяване поръчвани на AliExpress. Вече вероятно сте разбрали, че съм поръчал и сглобил повече от един набор. Всъщност съм поръчал три набора отделно един от друг. На първият правих разни опити и уточнявах параметрите на устройството. С вторият направих първото окончателно завършено устройство, а третият в момента сглобявам като завършено устройство и описвам всяка стъпка тук на този сайт. Та така:

- Дракон: Вместо ценерови диоди на 5.1V в първият набор бяха сложени диоди тип 1N4148. Това не би трябвало да е проблем защото ние така или иначе не ги ползваме. Аз първоначално от първият набор сглобих изцяло устройство по оригиналната схема (без управление от микроконтролер) и резултатът беше плачевен. Стандартният диод за разлика от ценеровият остава запушен и в изхода на капацитивният генератор на отрицателно напрежение получаваме около -18V. Това напрежение сумирано с тридесетте волта които имаме от силовият изправител ни дава около 48V върху операционните усилватели, а това е много повече от 36V които те могат да понесат. Като резултат операционните усилватели просто изгарят.

- Дракон: Само операционните усилватели от първият набор бяха TL081. От вторият набор бяха маркирани като TL081, а от третият са просто с изтрита маркировка. Как се разбира, че не са оригинални - ами като въртите тримера RV1 офсета в изхода на устройството не се променя. Тези от вас които четат внимателно вече сигурно се питат - как така си разбрал, че операционните усилватели от първият набор са истински, нали ги изгори още с първият дракон. Отговорът е прост, единият операционен усилвател не изгаря защото не е свързан към отрицателното напрежение (този който в оригинала генерира опорно напрежение от 10.2V удвоявайки напрежението на другият ценер). Нали правим максимално евтино устройство и за никъде не бързаме? Това веднага ни навежда на мисълта да си поръчаме операционни усилватели от AliExpress, там ги продават на пачки от по десет броя за по малко от долар с доставката. Аз направих така на два пъти и познайте - и на двете партиди офсета не се регулираше т.е. премаркирани чипове от друг модел. Е, накрая си купих нормални чипове от локален магазин. За това беше и съвета ми в началото на този раздел да предвидите монтаж на тези чипове посредством цокли, а в края на раздела ще опиша подробно методиката на разпознаване съобразно текущият прогрес на изработване на захранването.

- Дракон: Кондензатора от 10µF/50V в изхода се взриви. Да в буквалното значение на думата, още на първото устройство след първите му няколко часа работа докато правих разните му там тестове и експерименти. Докато го монтирах още на платката бях удивен от размера му, обичайните кондензатори с тези параметри са една идея по големи. За това го измерих, беше си истински 10µF. След като станах свидетел на “големият взрив и зараждането на нова галактика” единственият извод който можах да направя е, че вероятно става въпрос за кондензатор с по малко работно напрежение ( от там и малкият му физически размер). Вероятно по време на производството са объркали маркировката и вместо 10 или 16V са нанесли 50V, а после някой ги е взел от сметището на фабриката и ги продава на дребно. Тези дни четох доста интересна статия по въпроса за въглеродните резистори които боядисвайки ги в синьо китайските другари ни пробутват за металослойни - за нашият проект това не е от значение, но на който му е интересно как да ги разпознава (подсказвам - по температурният им коефициент) може да потърси и прочете в интернет.

[25042025EN] “A Tale of the Three Little Chinese Dragons” - an attempt in a figurative form to tell about the problems with the assembly of assembly kits ordered on AliExpress. You have probably already understood that I have ordered and assembled more than one set. In fact, I have ordered three sets separately from each other. On the first one, I did various experiments and specified the parameters of the device. With the second one, I made the first finally completed device, and the third one is currently being assembled as a completed device and I describe each step here on this site. So:

- Dragon: Instead of 5.1V Zener diodes, 1N4148 type diodes were installed in the first set. This should not be a problem because we do not use them anyway. Initially, I assembled a device entirely from the first set according to the original scheme (without microcontroller control) and the result was deplorable. The standard diode, unlike the Zener diode, remains blocked and at the output of the capacitive negative voltage generator we get about -18V. This voltage, summed with the thirty volts that we have from the power rectifier, gives us about 48V on the operational amplifiers, and this is much more than the 36V that they can withstand. As a result, the operational amplifiers simply burn out.

- Dragon: Only the operational amplifiers from the first set were TL081. From the second set they were marked as TL081, and from the third they simply have an erased marking. How do you know that they are not original - well, when you turn the RV1 trimmer, the offset at the output of the device does not change. Those of you who read carefully are probably already asking yourself - how did you know that the operational amplifiers from the first set were real, didn't you burn them out with the first dragon. The answer is simple, one operational amplifier does not burn out because it is not connected to the negative voltage (the one that in the original generates a reference voltage of 10.2V, doubling the voltage of the other Zener). We are making the cheapest device possible, right? This immediately leads us to the idea of ordering operational amplifiers from AliExpress, where they sell them in packs of ten for less than a dollar with shipping. I did this twice and guess what - in both batches the offset was not adjustable, i.e. re-marked chips from a different model. Well, in the end I bought normal chips from a local store. That was my advice at the beginning of this section to provide for the installation of these chips using sockets, and at the end of the section I will describe in detail the recognition method according to the current progress of the power supply.

- Dragon: The 10µF/50V capacitor in the output exploded. Yes, in the literal sense of the word, right on the first device after its first few hours of operation while I was doing various tests and experiments on it. While I was mounting it on the board, I was amazed by its size, the usual capacitors with these parameters are a bit larger. That's why I measured it, it was a real 10µF. After witnessing the "big bang and the birth of a new galaxy" the only conclusion I could make is that it is probably a capacitor with a lower operating voltage (hence its small physical size). Probably during production they messed up the marking and instead of 10 or 16V they put 50V, and then someone took them from the factory dump and sells them retail. These days I was reading a rather interesting article on the issue of carbon resistors, which by painting them blue, the Chinese comrades are pushing us to consider metal-film resistors - this is not relevant for our project, but anyone who is interested in how to recognize them (I suggest - by their temperature coefficient) can search and read on the internet.

[26042025БГ] На снимката към днешната ми публикация се вижда как би трябвало да изглежда устройството ако сте спазвали указанията ми до тук. Като краен резултат имаме алуминиева кутия в която е монтиран силовият трансформатор и силовата платка. Обърнете внимание, че мощният транзистор също е монтиран. Той е електрически изолиран от кутията (аз съм използвал “керамични” термо трансферни подложки от алуминиев оксид, вие използвайте по своя преценка, но по възможност с най малко топлинно съпротивление - идеята е да пренесем максимално възможно количество топлина от силовият транзистор към алуминиевата кутия). Когато нещата изглеждат както на снимката т.е. на трансформатора може да се подаде мрежово напрежение посредством силовият прекъсвач и от своя страна той да захрани силовата платка (не забравяме да поставим предпазител в предвиденото място на конектора за входящият силов кабел) то можем да проведем следните тестове:

- Без да сме монтирали операционните усилватели на предвидените места измерваме захранващото напрежение което се подава към тях (изводи 4 и 7 на цокъла). Резултата трябва да е около 34 – 35 волта.

- При изключено захранване, поставяме операционен усилвател в цокъла за U2 . Несвързаният извод на R8 го свързваме към масата на платката - на снимката аз това съм го направил с “тестов кабел” (тъмно синият проводник с двете бели щипки в краищата му). За целите на теста може просто за запоите проводник ако не разполагате с такъв “специализиран” кабел. Присъединявате мултиметър в изхода на платката и посредством RV2 нулирате офсетното напрежение в изхода. Ако операционният усилвател е истински TL081 това ще се получи, ако не е то няма да има резултат. Така можете да проверите и трите операционни усилвателя които сте придобили с набора.

Разскачваме или разпояваме (според това как сми го направили)“тестовият” проводник който сме използвали за установяване автентичността на TL081 и монтираме същите в предвидените цокли. С това поредният етап от изработката на устройството е завършен и преминаваме към следващият.

[26042025EN] The photo in my post today shows what the device should look like if you have followed my instructions so far. As a final result, we have an aluminum box in which the power transformer and the power board are mounted. Note that the power transistor is also mounted. It is electrically insulated from the box (I used “ceramic” thermal transfer pads made of aluminum oxide, you use at your discretion, but if possible with the least thermal resistance - the idea is to transfer the maximum possible amount of heat from the power transistor to the aluminum box). When things look like in the photo, i.e. the transformer can be supplied with mains voltage via the power switch and in turn it can power the power board (do not forget to place a fuse in the intended place of the connector for the incoming power cable), then we can conduct the following tests:

- Without having mounted the operational amplifiers in the intended places, we measure the supply voltage that is supplied to them (pins 4 and 7 of the socket). The result should be about 34 – 35 volts.

- With the power off, we place an operational amplifier in the socket for U2. We connect the unconnected output of R8 to the ground of the board - in the photo I did this with a “test cable” (the dark blue wire with the two white clips at its ends). For the purposes of the test, you can simply solder a wire if you do not have such a “specialized” cable. Connect a multimeter to the output of the board and use RV2 to reset the offset voltage at the output. If the operational amplifier is a real TL081, this will work, if not, it will not work. This way you can check all three operational amplifiers that you acquired with the set.

We disconnect or unsolder (depending on how we did it) the “test” wire that we used to establish the authenticity of the TL081 and install them in the provided sockets. With this, another stage of the device's construction is complete and we move on to the next.

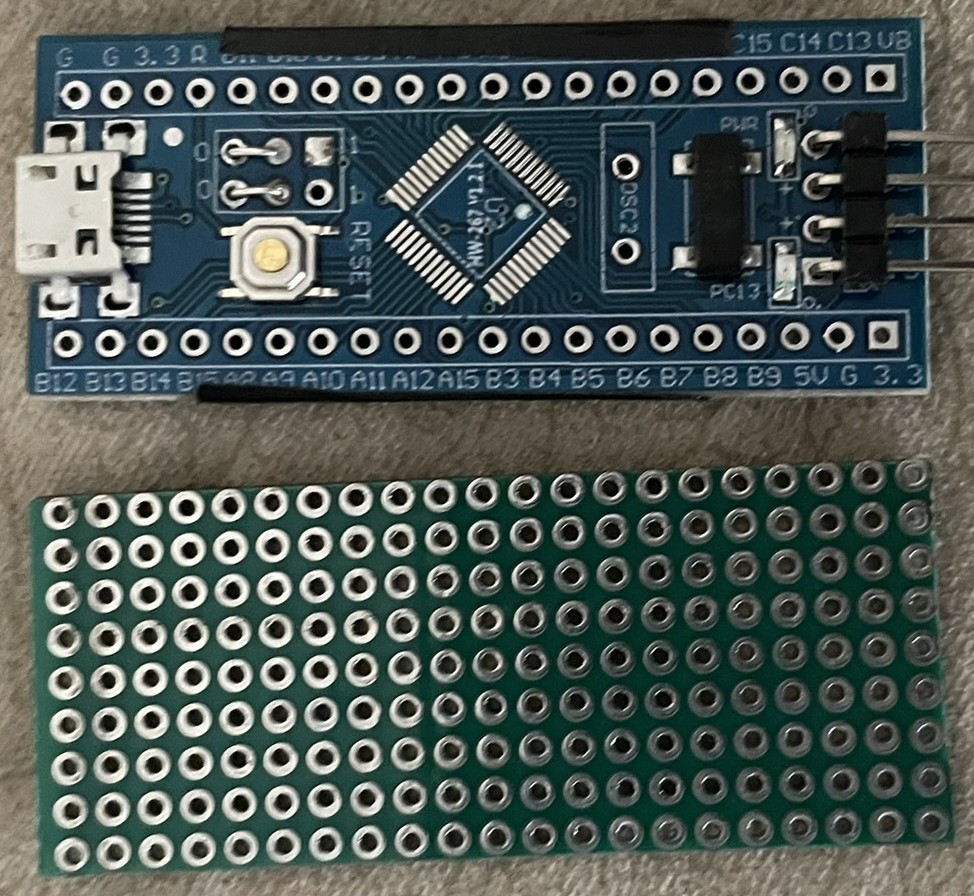

Сглобяване, програмиране и настройка на платката за индикация и управление / Assembling, programming and setting up the display and control board

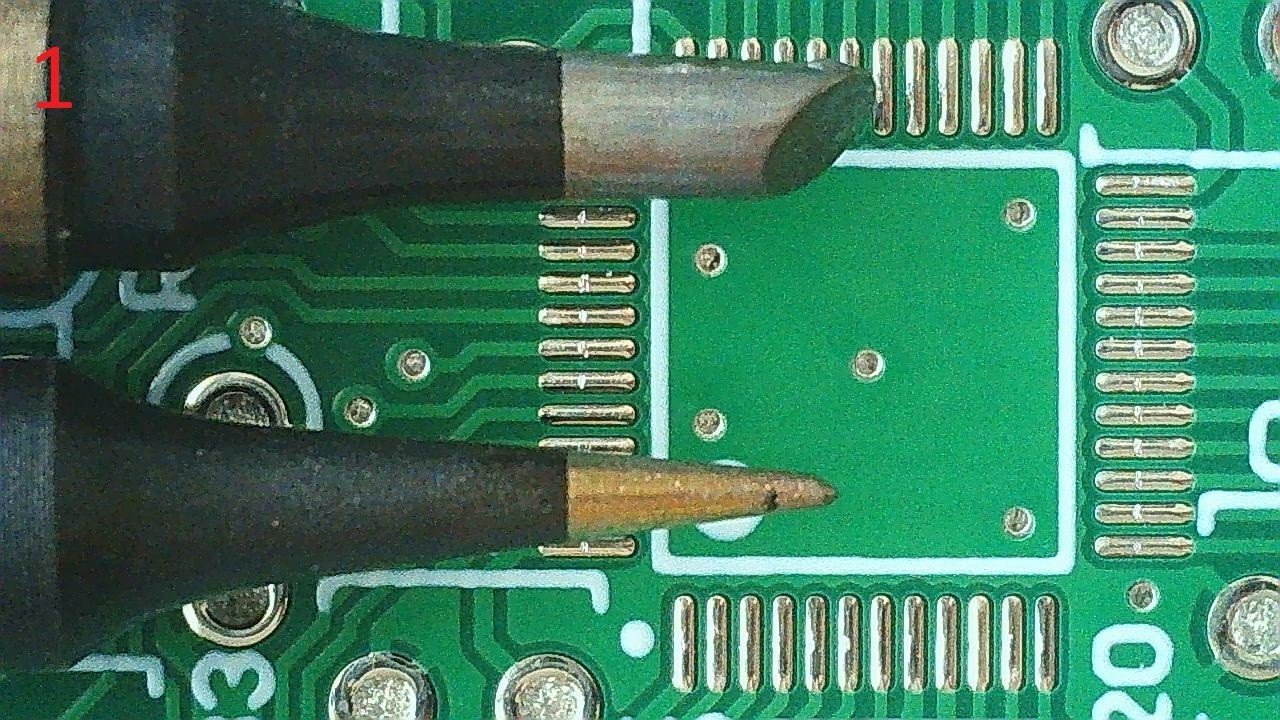

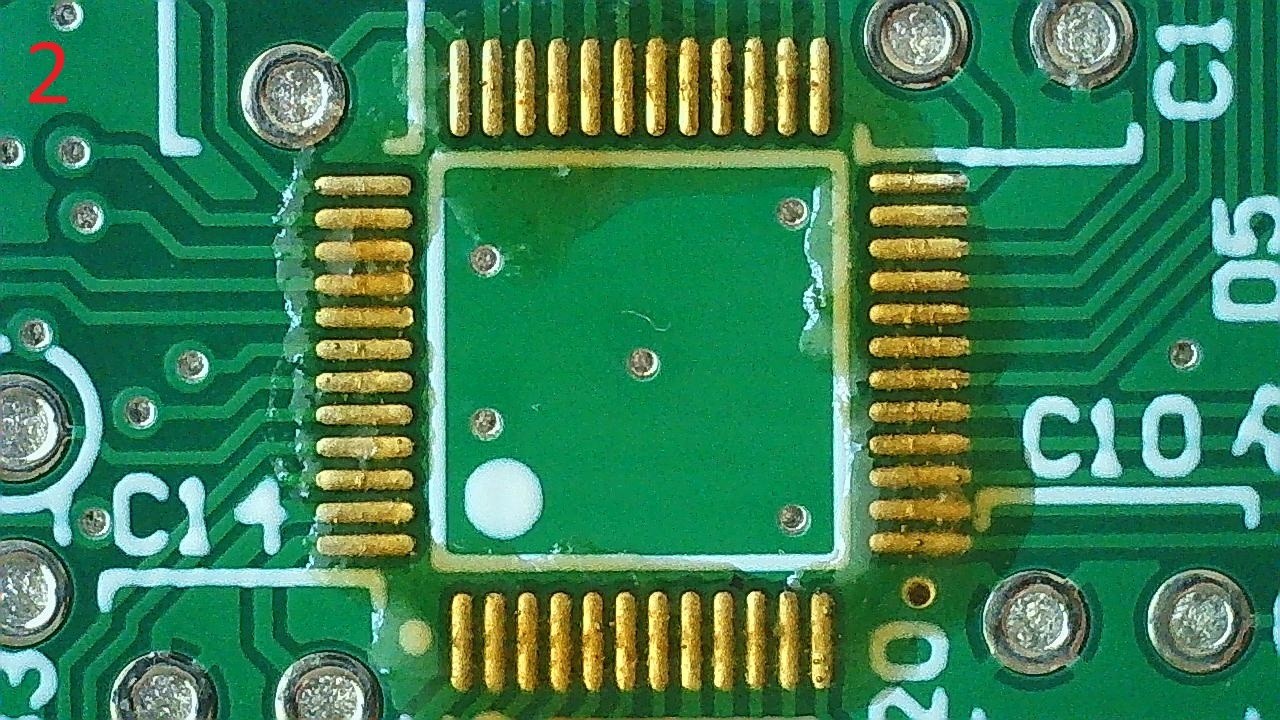

[10052025БГ] Започваме изработването на най сложната в технологично отношение част на устройството - платката за индикация и управление. Мисля, че това е най трудната част от проекта поради следните причини:

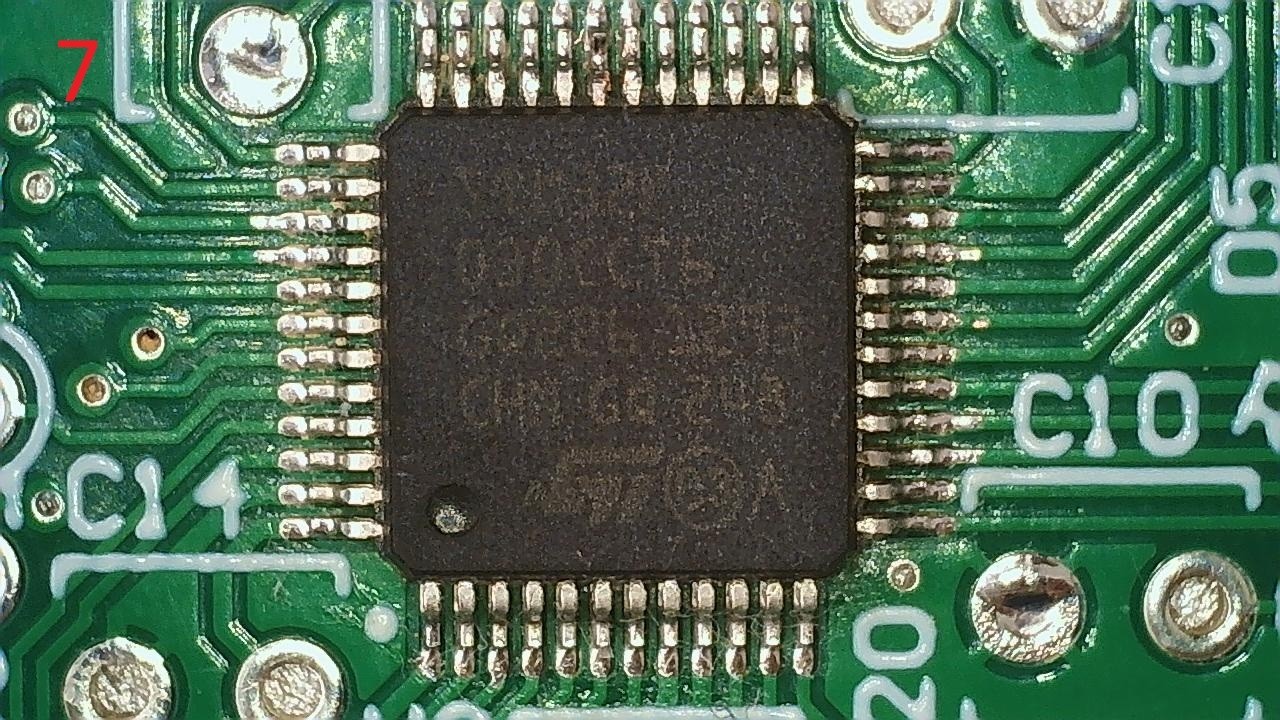

- Запояване на 48 изводен SMD компонент - ще се опитам да опиша максимално подробно технологията която използвам и е приложима в домашни условия без допълнителни инвестиции в технологични консумативи или оборудване

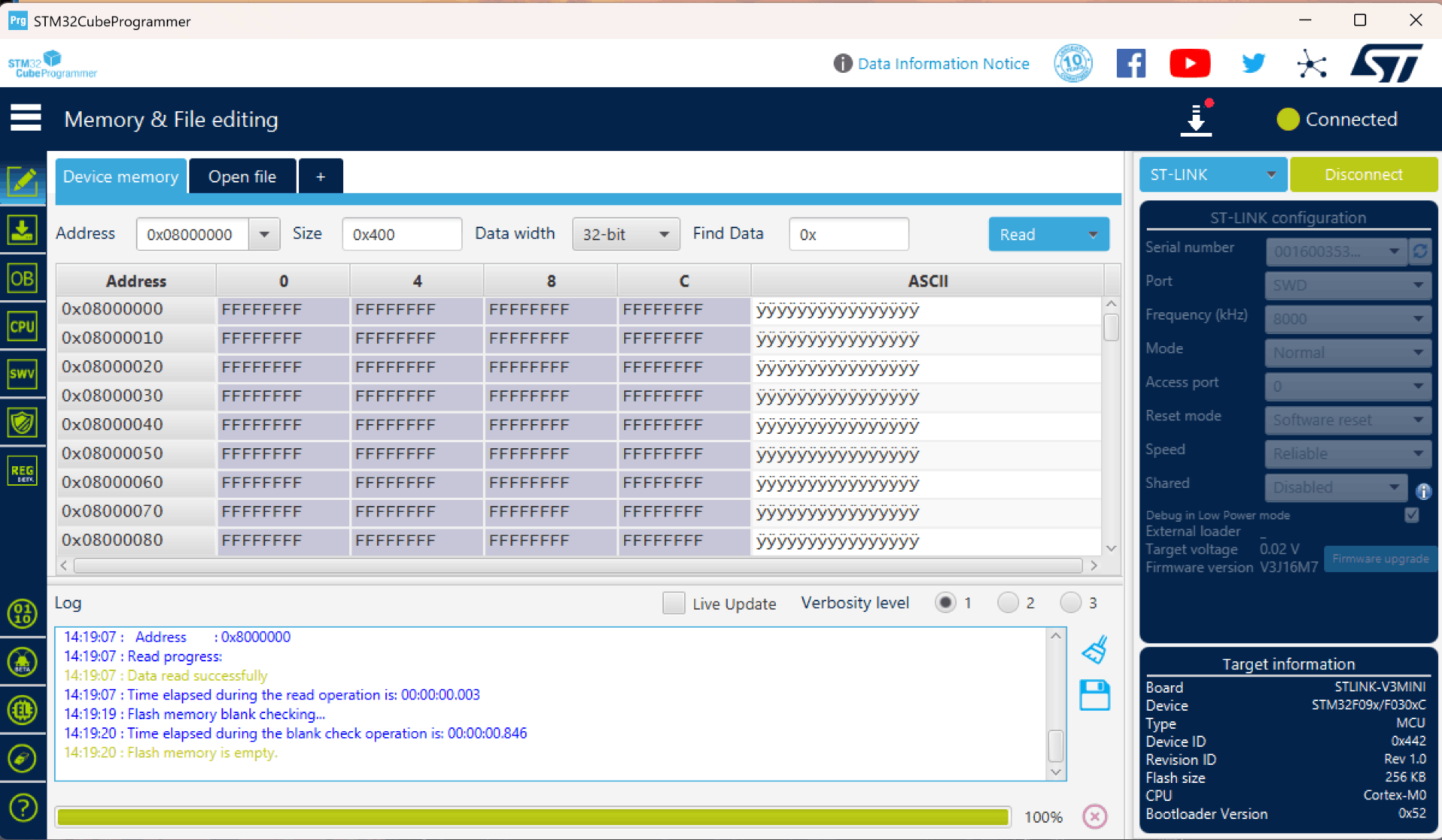

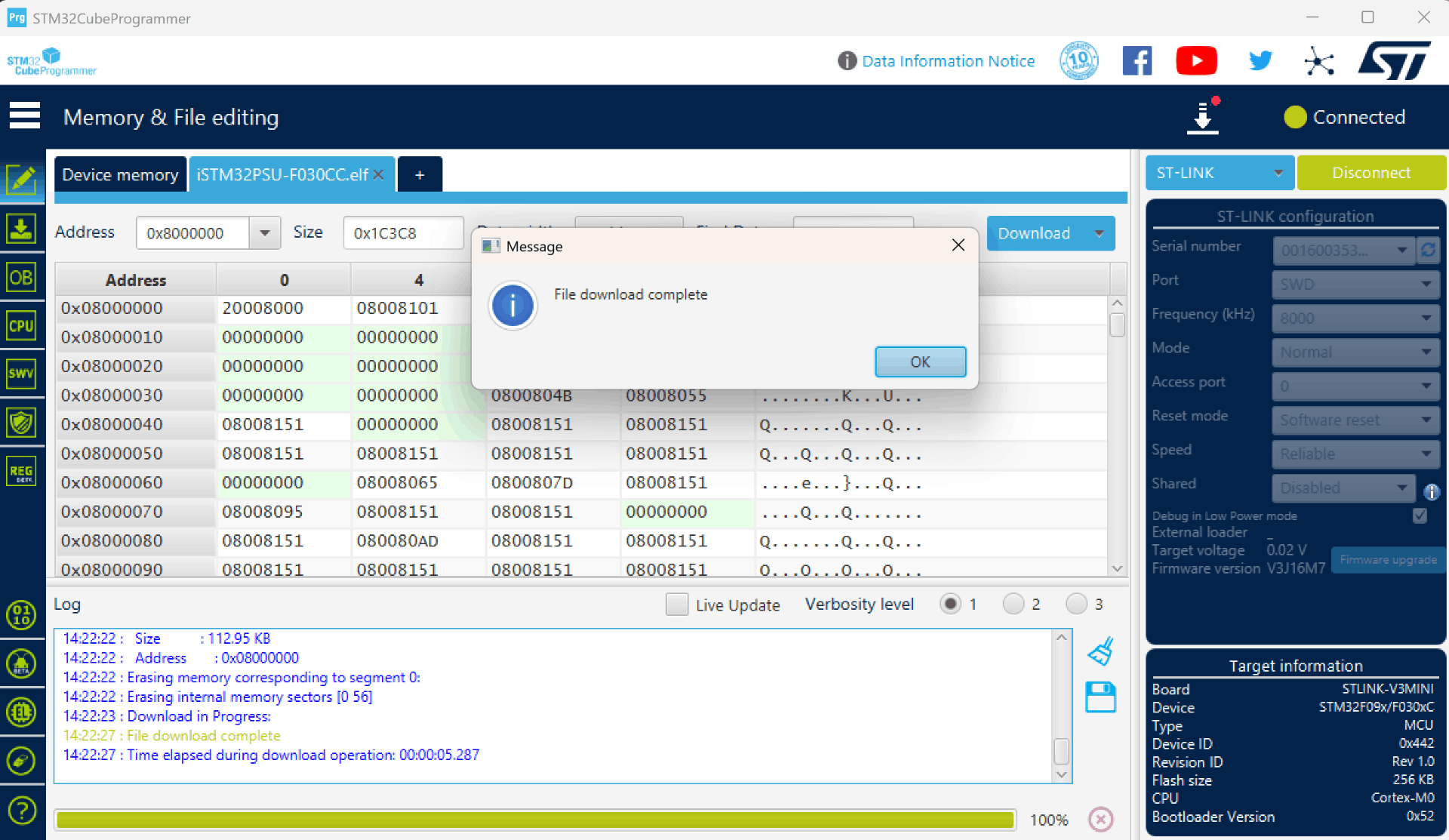

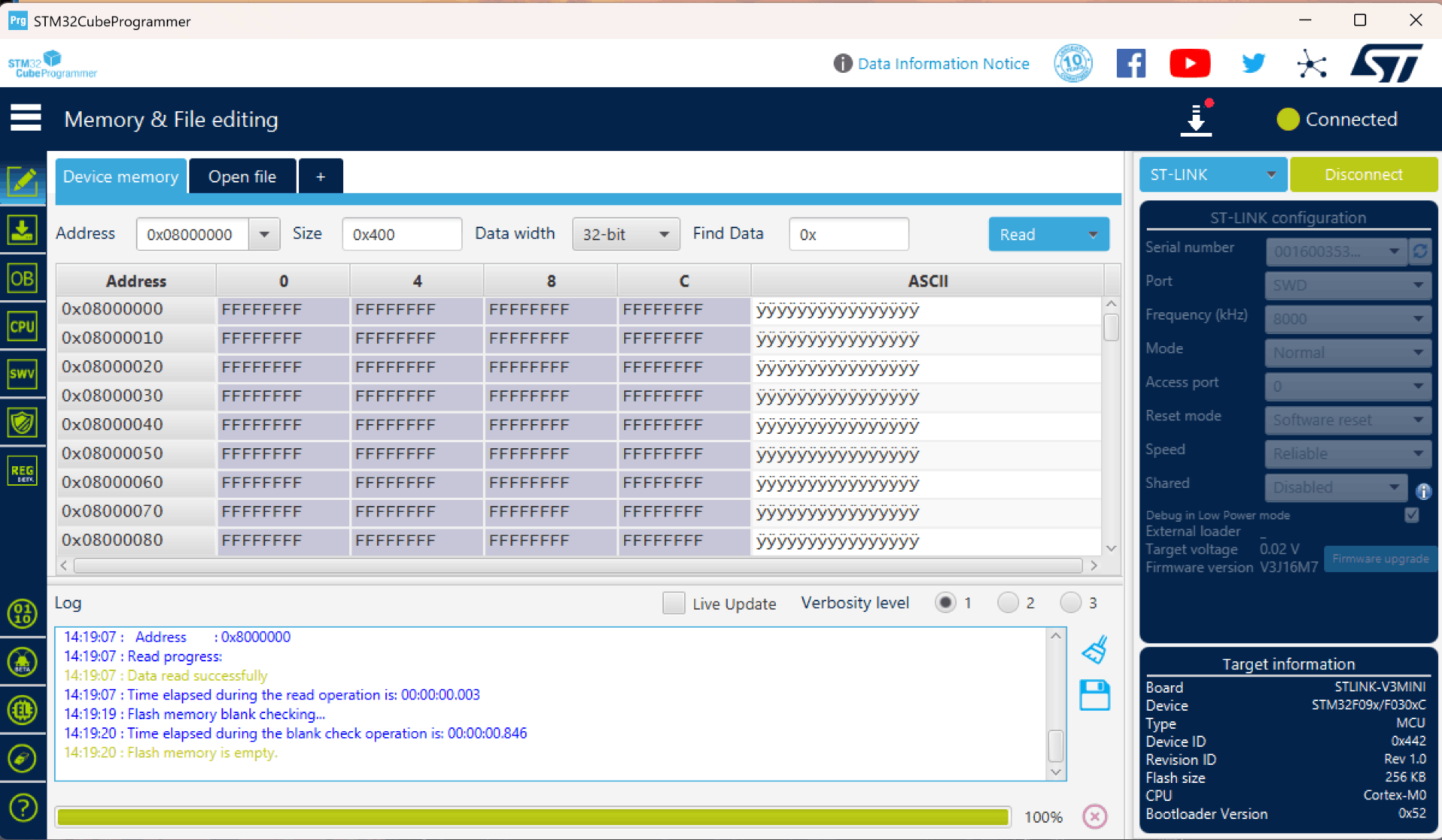

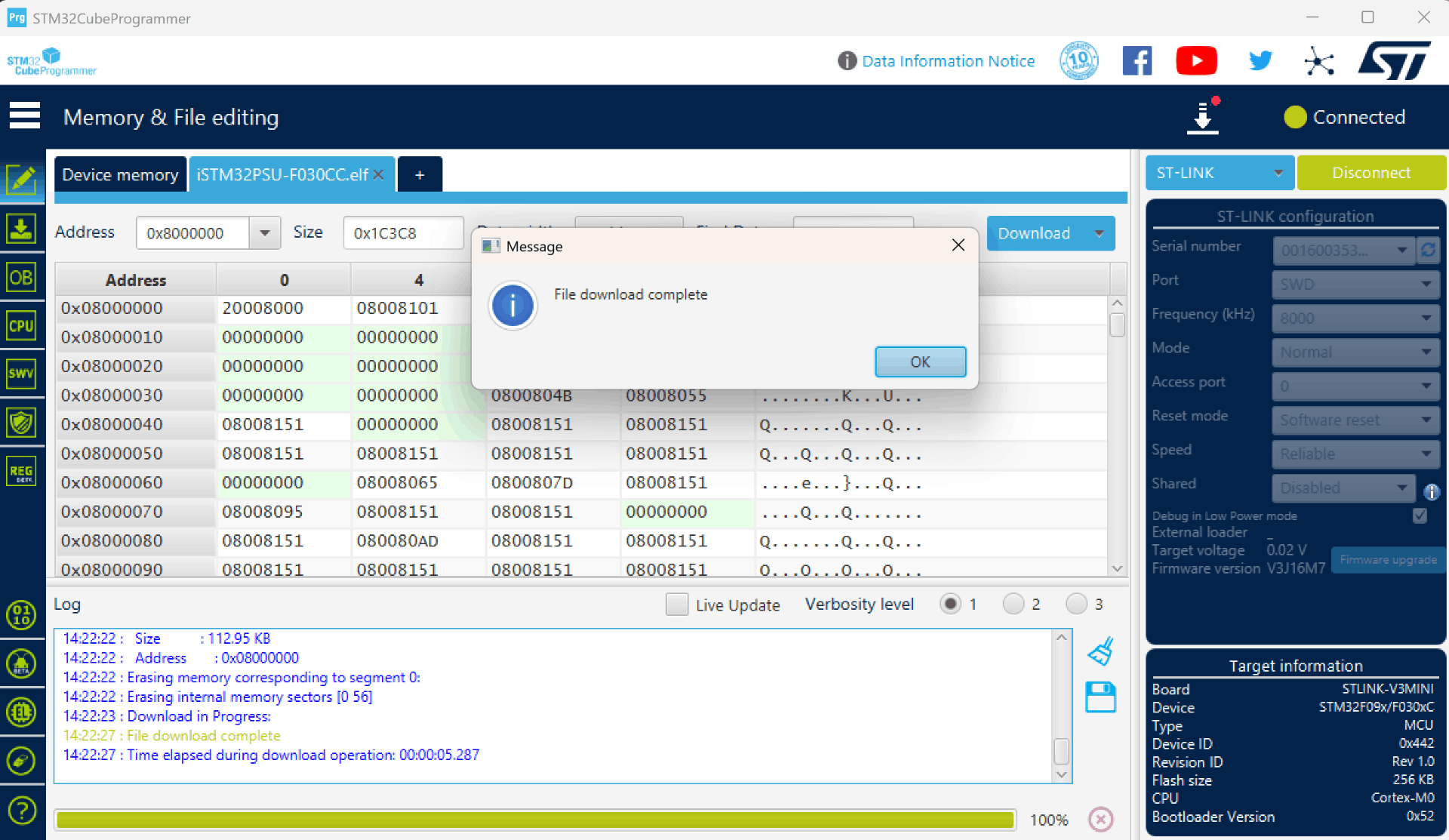

- Програмиране, а по точно зареждането на програма в същият този 48 изводен компонент - всъщност става въпрос за зареждането на фърмуер в микроконтролер

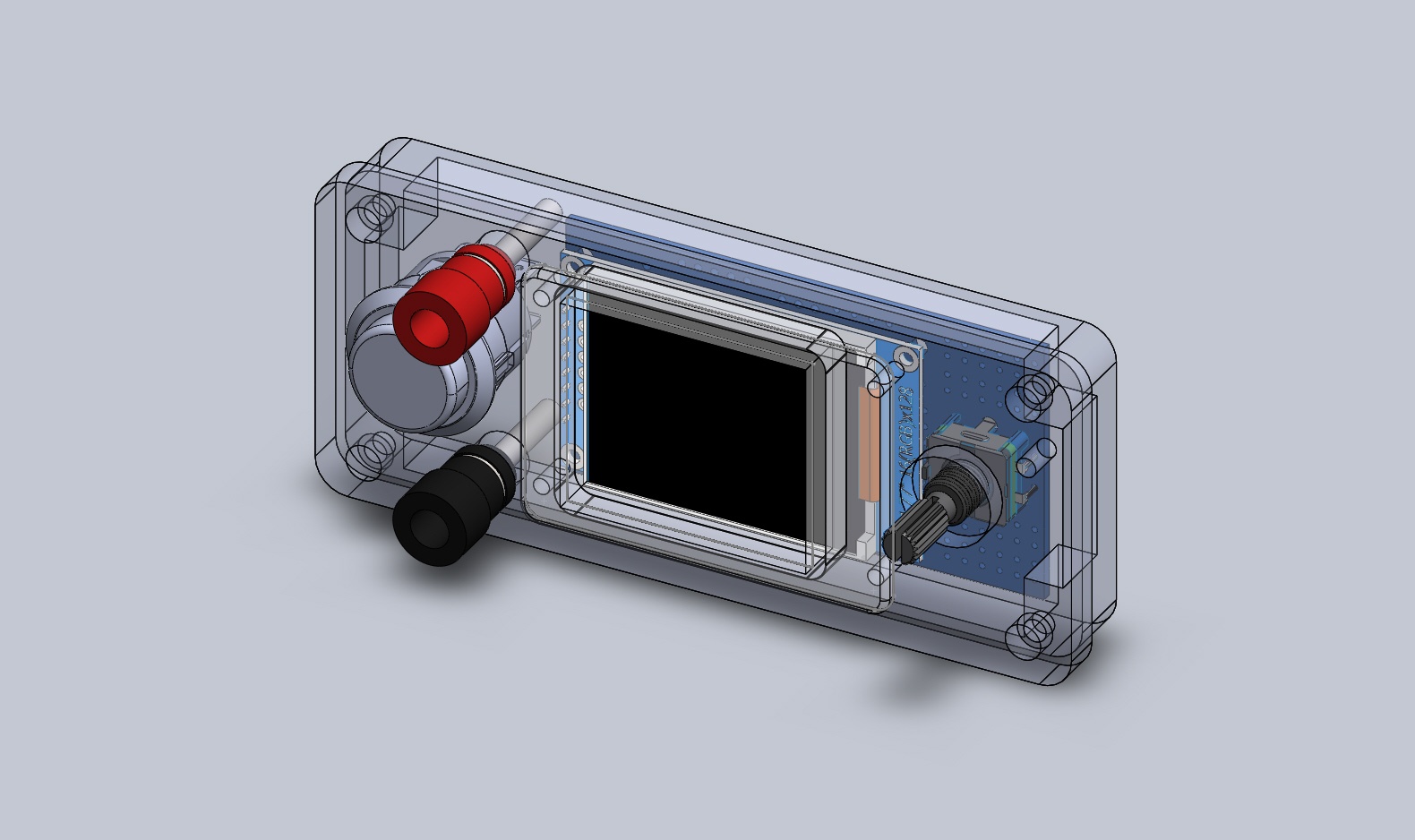

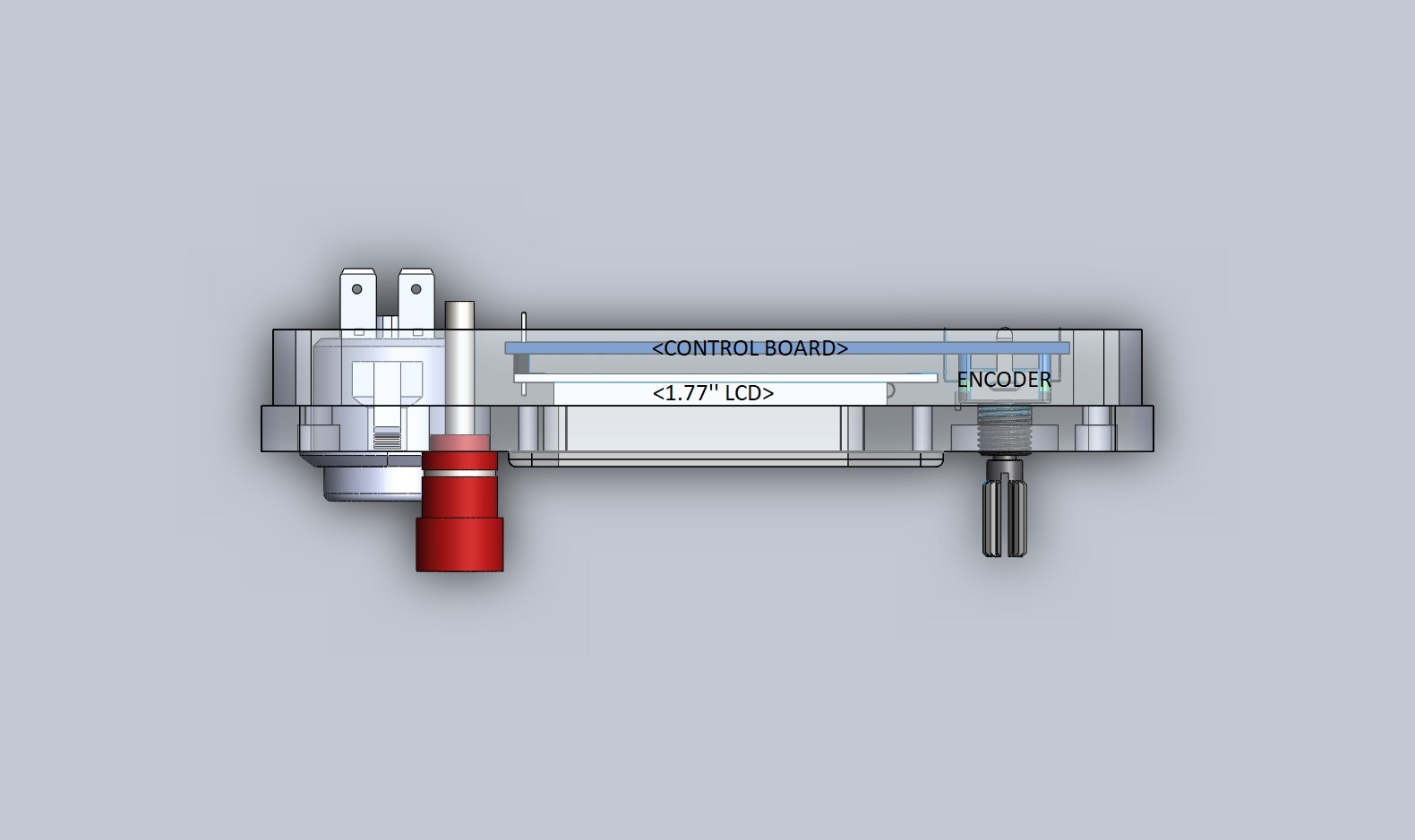

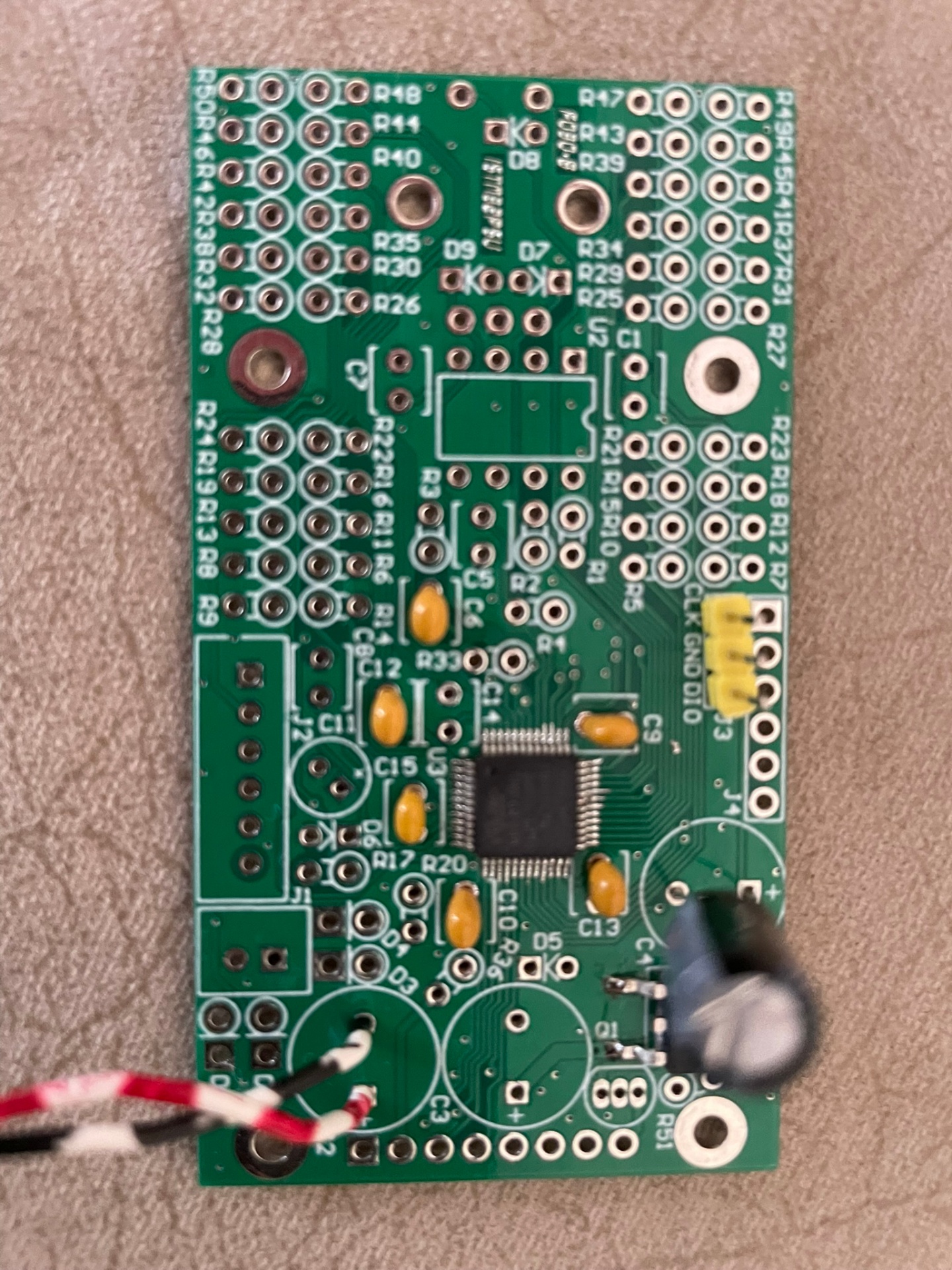

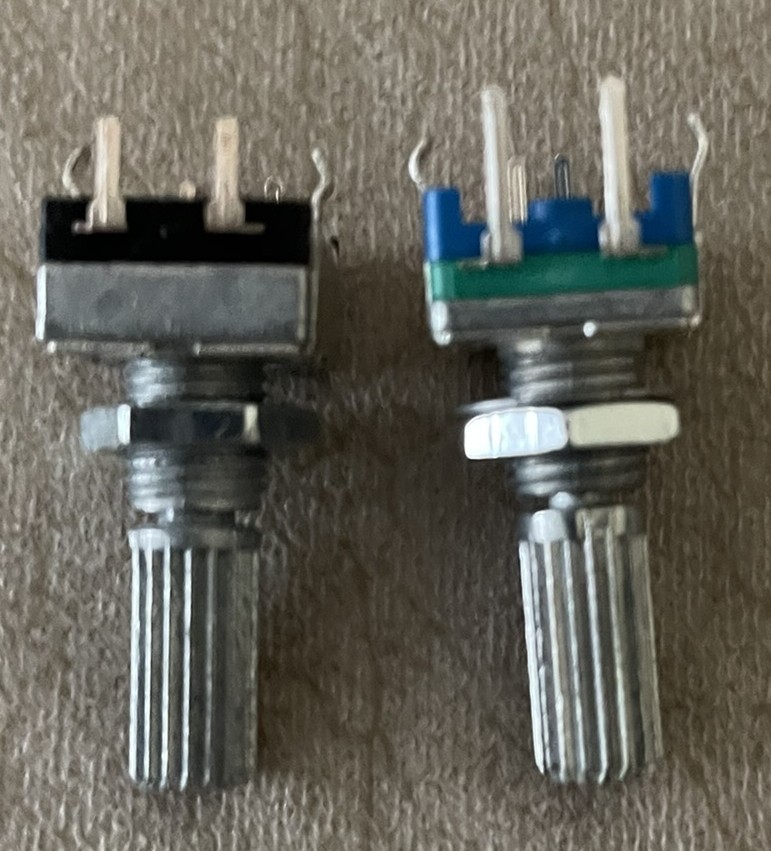

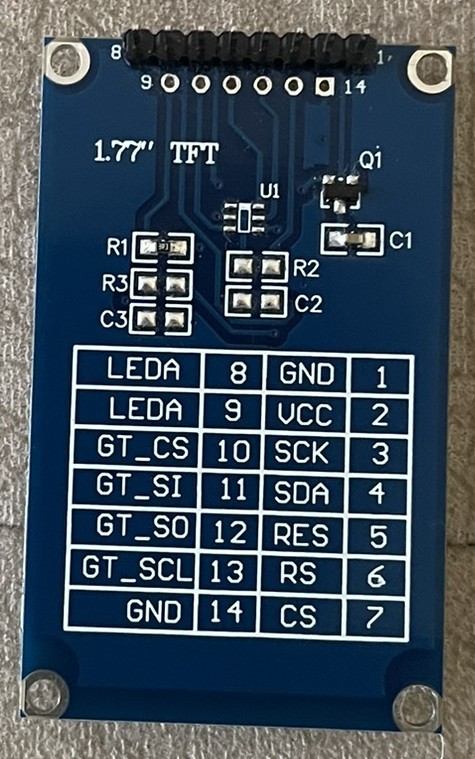

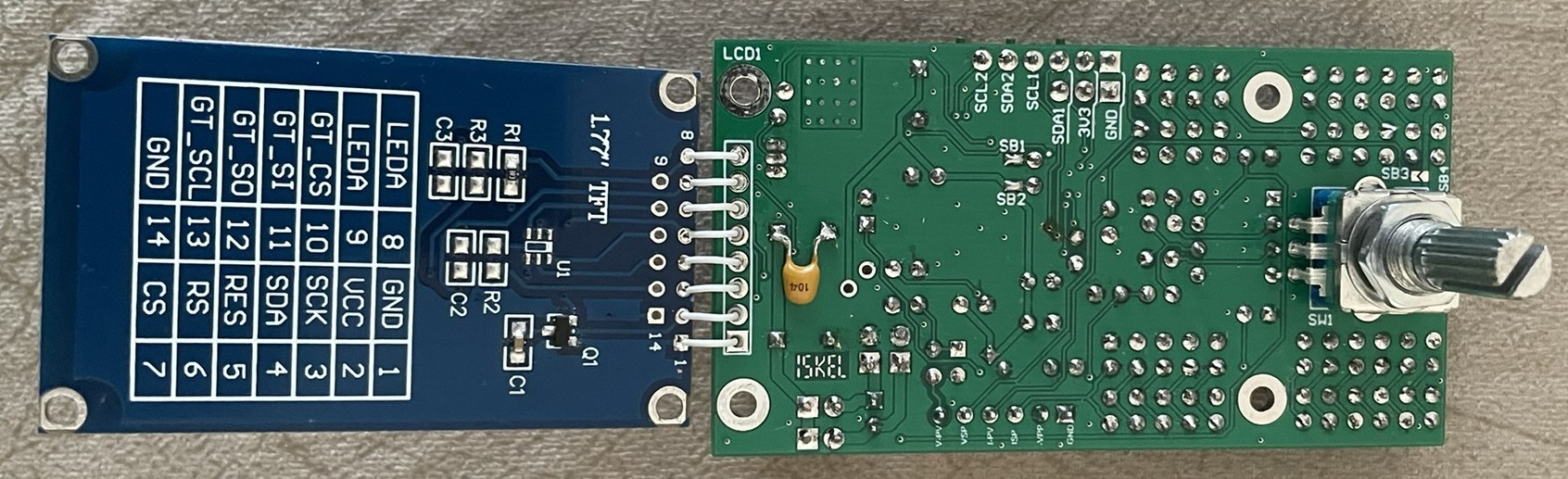

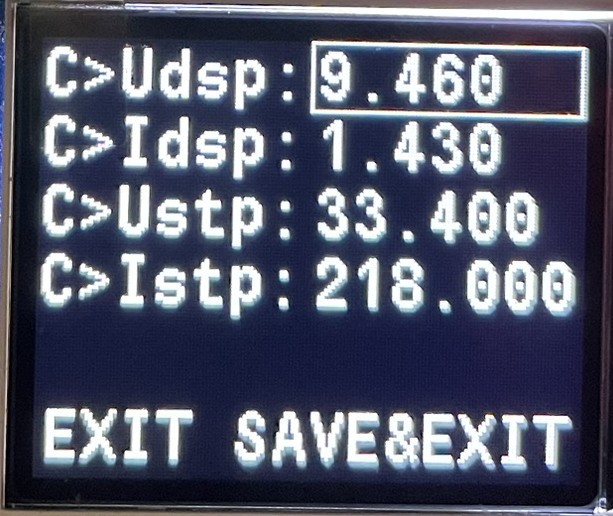

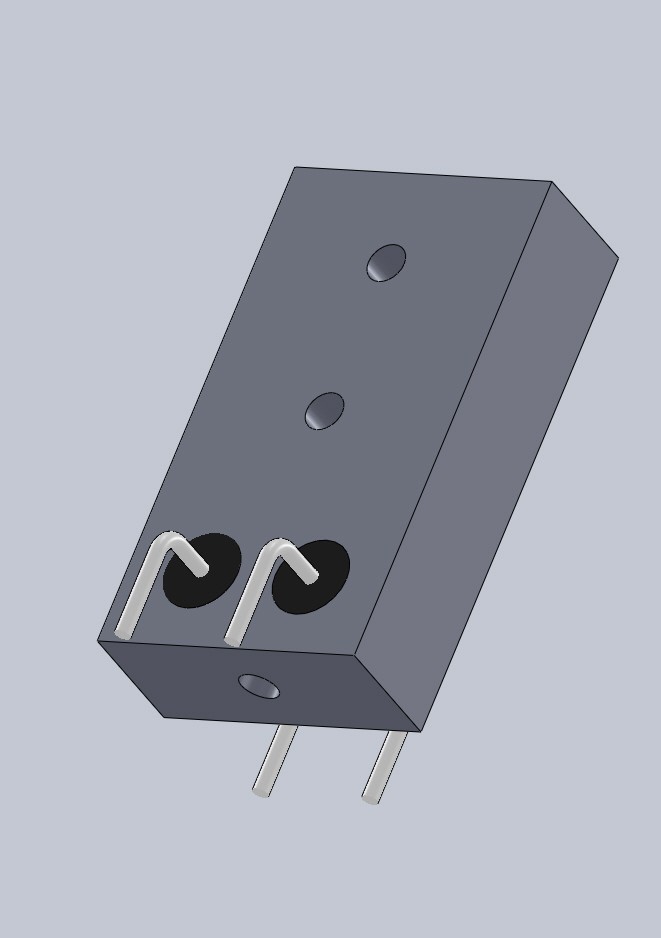

Към днешната публикация прилагам екранни снимки от 3D програмата която съм използвал за създаването на чертежа по който сме изработили отворите в лицевият панел. Всъщност всички файлове които съм използвал при 3D проектирането на устройството съм ви ги предоставил още в началото на тази интернет страница. От едната страна на платката са монтирани 1,77” LCD на което се осъществява визуализацията и енкодера с който контролираме устройството. На другата страна на платката са всички останали електронни компоненти, включително и микроконтролера. Всичко това посредством гайката на енкодера и 4 болта М2,5х20 закрепваме за лицевият панел. Получава се своеобразен “сандвич” от три слоя - лицев панел, енкодер и LCD, платка.

[10052025EN] We are starting the development of the most technologically complex part of the device - the display and control board. I think this is the most difficult part of the project for the following reasons:

- Soldering a 48-pin SMD component - I will try to describe in as much detail as possible the technology that I use and is applicable at home without additional investments in technological consumables or equipment

- Programming, or more precisely loading a program into this same 48-pin component - in fact, it is about loading firmware into a microcontroller

To today's publication I am attaching screenshots from the 3D program that I used to create the drawing according to which we made the holes in the front panel. In fact, I have provided you with all the files that I used in the 3D design of the device at the beginning of this website. On one side of the board, a 1.77” LCD is mounted, which is used for visualization and the encoder with which we control the device. On the other side of the board, all the other electronic components are located, including the microcontroller. All this is attached to the front panel using the encoder nut and 4 M2.5x20 bolts. A kind of “sandwich” of three layers is obtained - front panel, encoder and LCD, board.

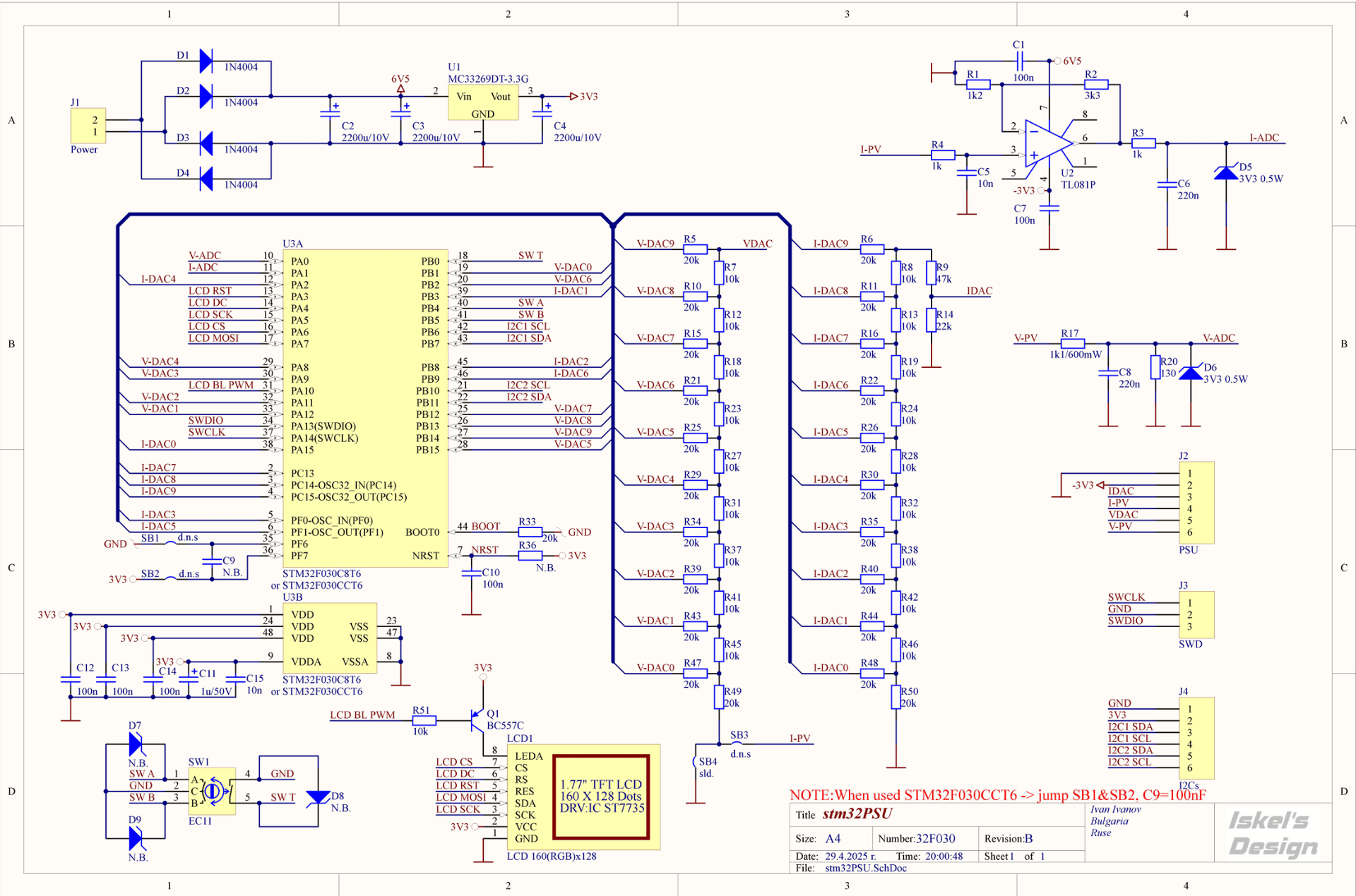

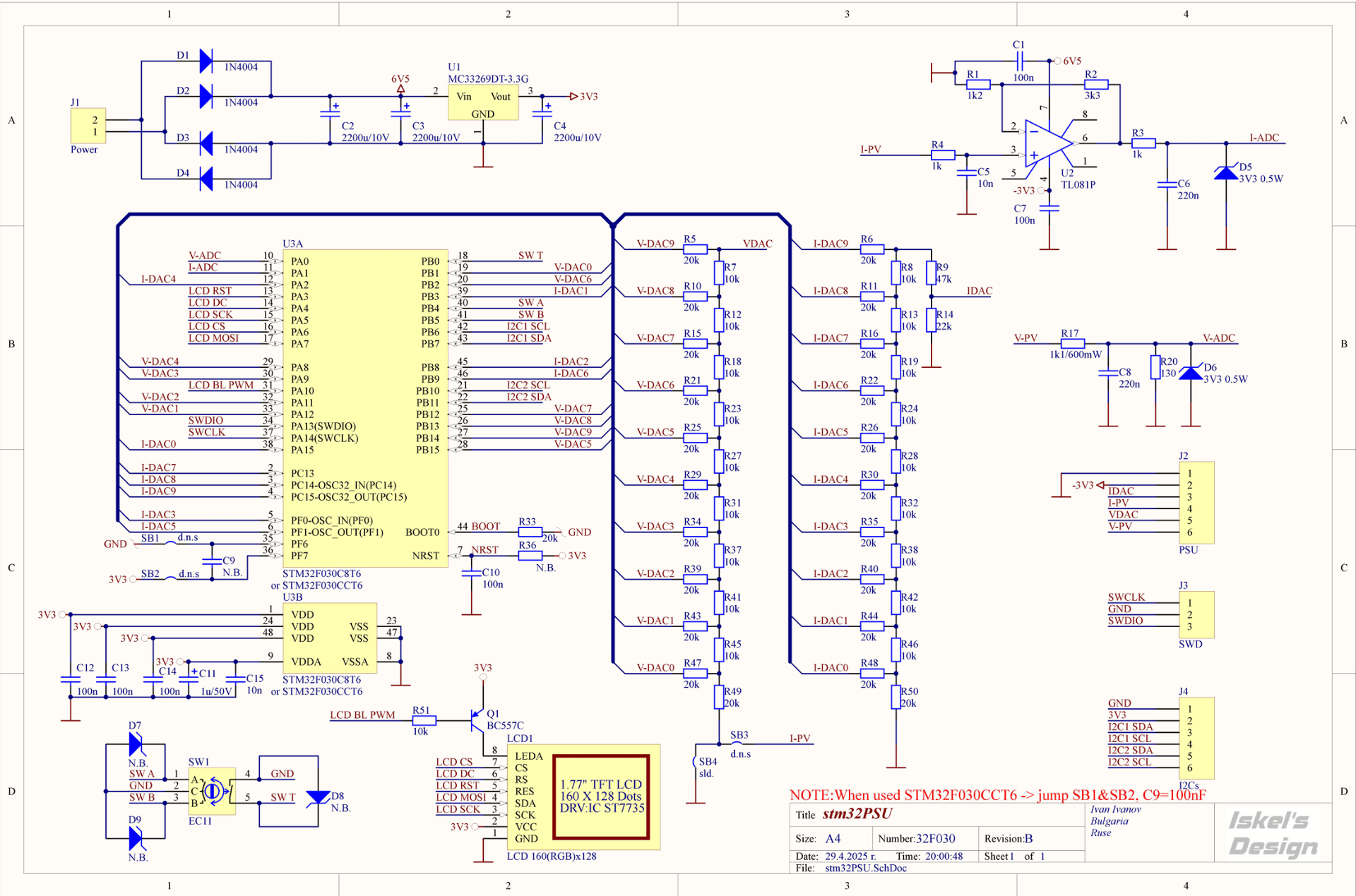

[10052025БГ] Понастоящем, за проектирането на печатни платка почти винаги се използва компютър със съответната CAD програма. Първият етап е създаване на принципна електрическа схема. На картинката към публикацията е представена тази принципна схема. След съответните процедури по разполагане на компонентите и свързването им в така наречената PCB част на CAD системата ще получим изходните файлове за производство - тях ще използваме при поръчката на производител на печатни платки. Поради малкият размер и наситеността с компоненти не смятам за удачно изработването на платката в домашни условия. В наши дни цените и сроковете на тази услуга са изключително достъпни т.е. по малко от 10$ за 5 броя включвайки пощенските разходи, но първо е редно да опишем функционалните възли и тяхното предназначение от които е съставена тази платка

- Мостов изправител D1-D4 и линеен стабилизатор на 3,3V (U1) - осигуряват стабилизирано захранване за цялата платка

- Усилвател на напрежението което получаваме върху токовият резистор R7(монтиран на силовата платка) в основата на който е операционният усилвател U2. Бих могъл да използвам специализиран постояннотоков усилвател, но все пак сме получили с набора на силовата платка три операционни усилвателя и един ни е останал свободен.

- Делител на напрежение R17, R20 - в изхода на устройството можем да получим примерно 30V, а на аналоговият вход на микроконтролера са допустими не повече от 3,3V.

- Микроконтролер U3 - това е мозъкът на цялото устройство, към два от аналоговите му входове подаваме процесните стойности за тока и напрежението в изхода на устройството, а заданията за тези стойности изработваме посредством резисторите свързани по схема R-2R към същият този микроконтролер.

- Чрез енкодера SW1, също свързан към U3 осъществяваме управлението на устройството

- Индикацията е реализирана на LCD1 свързан към микроконтролера посредством SPI интерфейс

- Платката се свързва съм останалата част от устройството посредством следните конектори: J1 - на него подаваме променливо напрежение от втората спомагателна намотка на силовият трансформатор, J2 - служи за свързване на съответните сигнали към силовата платка, J3 - е необходим само за зареждането на фърмуер в U3 посредством програматор. J4 – на него са изведени съответните сигнали на двата I2C интерфейса - посредством тях две или повече устройства могат да се свържат последователно като от едно от тях да бъдат управлявани останалите или да осъществим управление с персонален компютър.

Принципна схема и монтажен чертеж на електронните компоненти в PDF формат.

[10052025EN] Currently, a computer with the appropriate CAD program is almost always used for the design of printed circuit boards. The first stage is the creation of a schematic diagram. The picture accompanying the publication presents this schematic diagram. After the relevant procedures for placing the components and connecting them in the so-called PCB part of the CAD system, we will receive the output files for production - we will use them when ordering from a printed circuit board manufacturer. Due to the small size and the saturation with components, I do not consider it appropriate to manufacture the board at home. Nowadays, the prices and terms of this service are extremely affordable, i.e. less than $10 for 5 pieces including postage, but first it is appropriate to describe the functional units and their purpose of which this board is composed

- Bridge rectifier D1-D4 and linear stabilizer 3.3V (U1) - provide stabilized power supply for the entire board

- A voltage amplifier that we get on the current resistor R7 (mounted on the power board) at the base of which is the operational amplifier U2. I could use a specialized DC amplifier, but still we received three operational amplifiers with the power board set and one was left free.

- Voltage divider R17, R20 - at the output of the device we can get, for example, 30V, and at the analog input of the microcontroller no more than 3.3V are permissible.

- Microcontroller U3 - this is the brain of the entire device, to two of its analog inputs we supply the process values for the current and voltage at the output of the device, and the assignments for these values are made using the resistors connected in the R-2R scheme to the same microcontroller.

- Through the encoder SW1, also connected to U3, we control the device

- The indication is implemented on LCD1 connected to the microcontroller via SPI interface

- The board is connected to the rest of the device via the following connectors: J1 - we supply alternating voltage from the second auxiliary winding of the power transformer to it, J2 - serves to connect the corresponding signals to the power board, J3 - is only needed for loading firmware into U3 using a programmer. J4 - the corresponding signals of the two I2C interfaces are output to it - through them two or more devices can be connected in series, with one of them controlling the others or we can control them with a personal computer.

The schematic diagram and assembly drawing of the electronic components in PDF format.

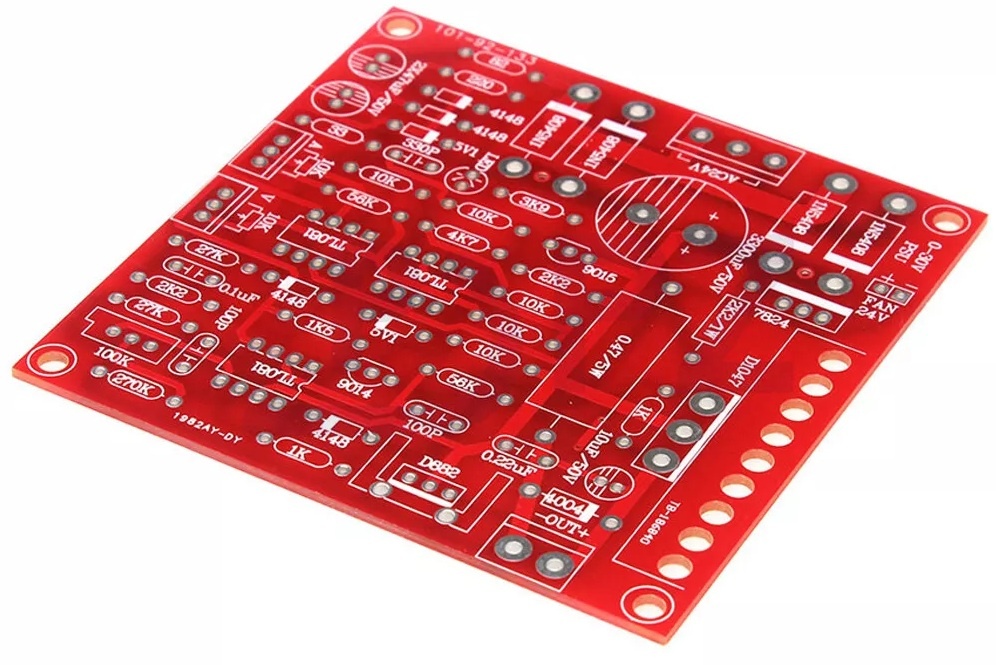

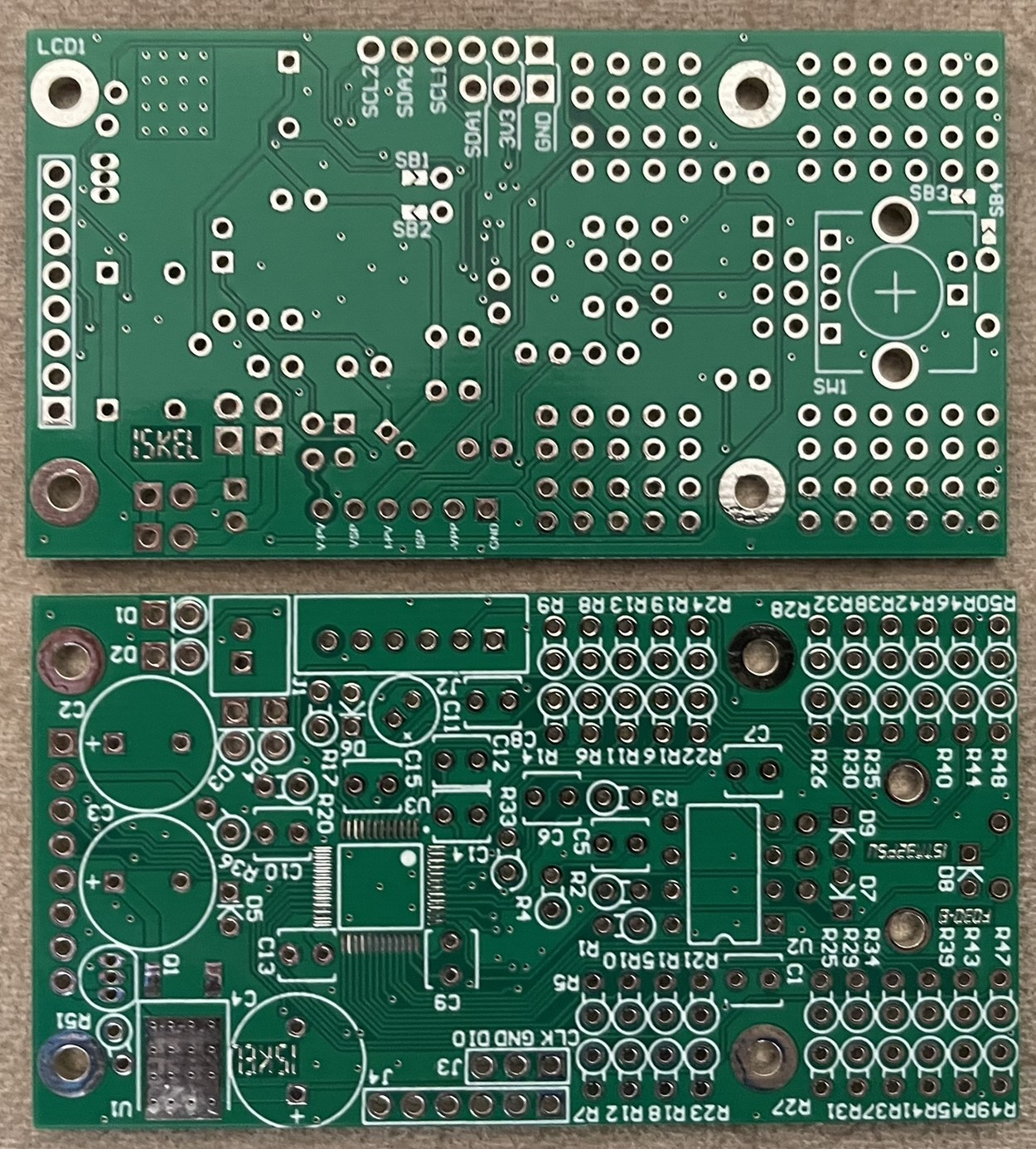

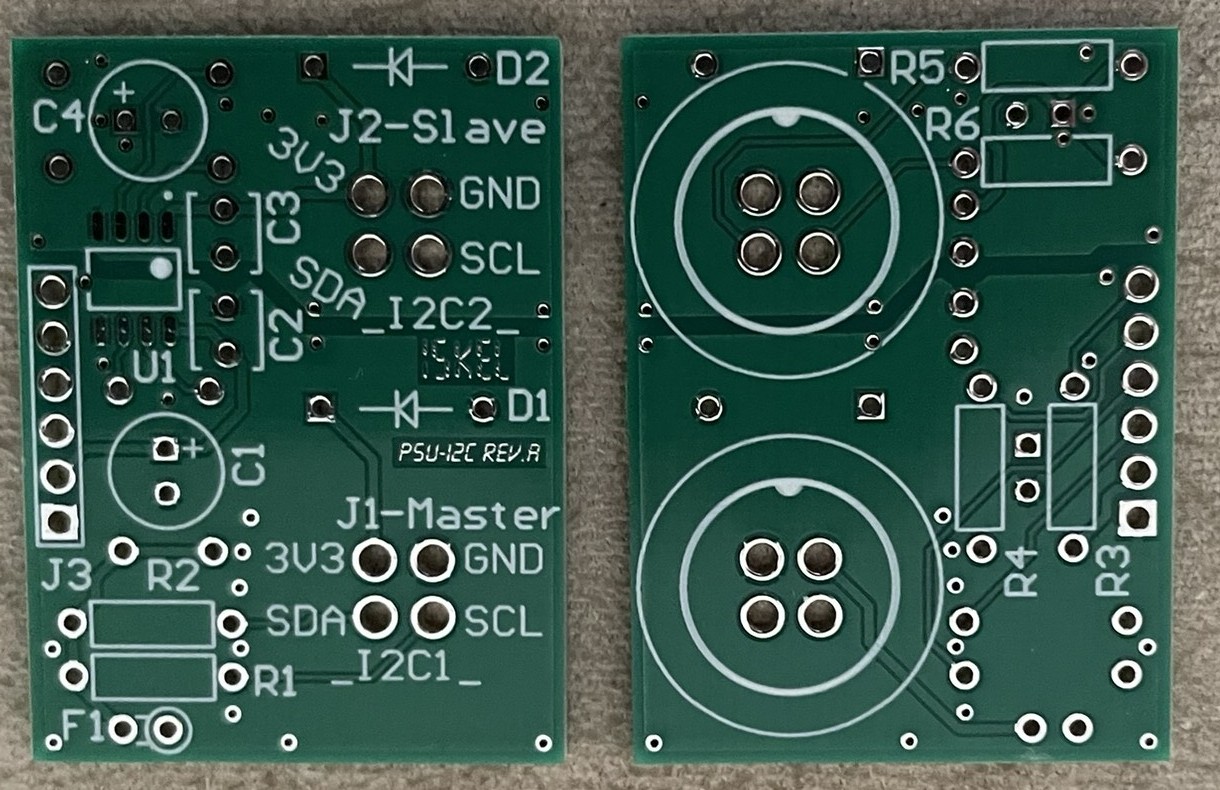

[11052025БГ] На снимката вляво е показана не монтирана (без електронни елементи) печатна платка - изгледи отгоре и отдолу. Започвайки днешната публикация влязох на САЙТА КЪДЕТО ГИ ПОРЪЧВАМ за да проверя за актуална цена - и тя е 3,50 долара с доставка до България за 5 броя. Всички настройки в страницата за поръчки си ги оставяме по подразбиране и единствено качваме ГЕРБЕР ФАЙЛОВЕТЕ ЗА ПОРЪЧКА НА ПЛАТКАТА. Прилагам също и ЕКРАННА СНИМКА на завършена и готова за плащане поръчка. Разбира се не е задължително приложените “Гербер файлове” да ги поръчате на същото място, винаги можете да изберете друг производител който ви устройва по вече. Под “Гербер файлове” се разбира де факто универсален стандарт за генериране на изходни файлове от CAD система за проектиране на печатни платки. Реално в наши дни има множество такива CAD системи и за да могат производителите на печатни платки да приемат поръчки за платки проектирани с това множество от CAD системи се е наложил този стандарт.

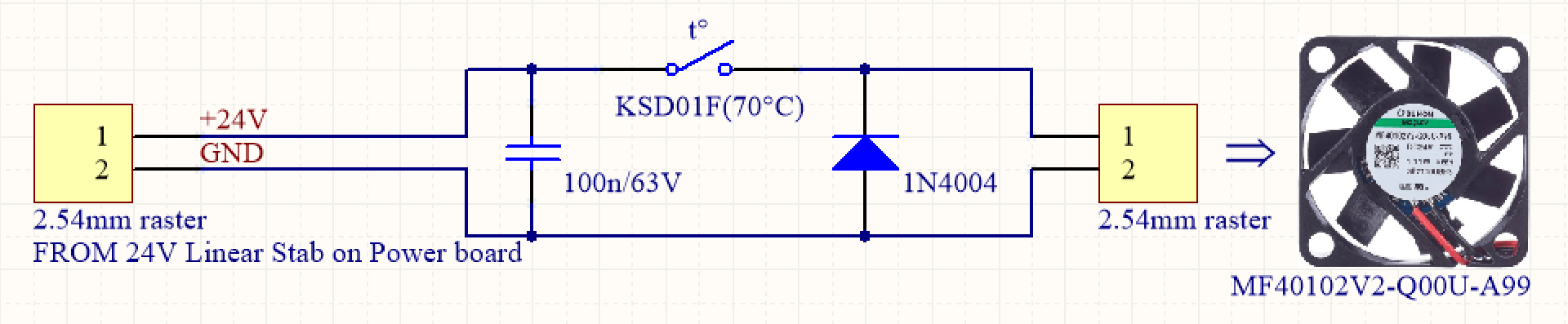

[11052025EN] The photo on the left shows an unassembled (without electronic elements) printed circuit board - top and bottom views. Starting today's post, I went to THE SITE WHERE I ORDER THEM to check for the current price - and it is $3.50 with delivery to Bulgaria for 5 pieces. We leave all the settings on the order page by default and only upload the GERBER FILES FOR ORDERING THE BOARD. I also attach a SCREENSHOT of a completed and ready-to-pay order. Of course, it is not mandatory to order the attached “Gerber files” at the same place, you can always choose another manufacturer that suits you better. “Gerber files” are understood as a de facto universal standard for generating output files from a CAD system for designing printed circuit boards. In reality, there are many such CAD systems these days, and in order for printed circuit board manufacturers to accept orders for boards designed with this multitude of CAD systems, this standard has been imposed.